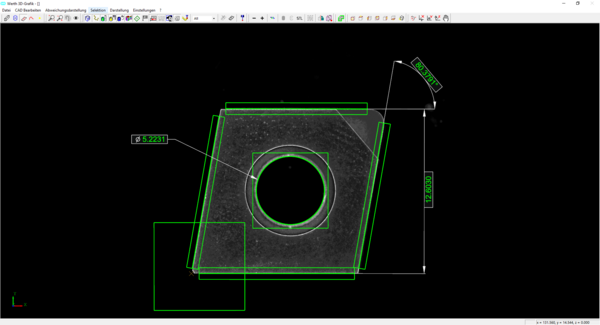

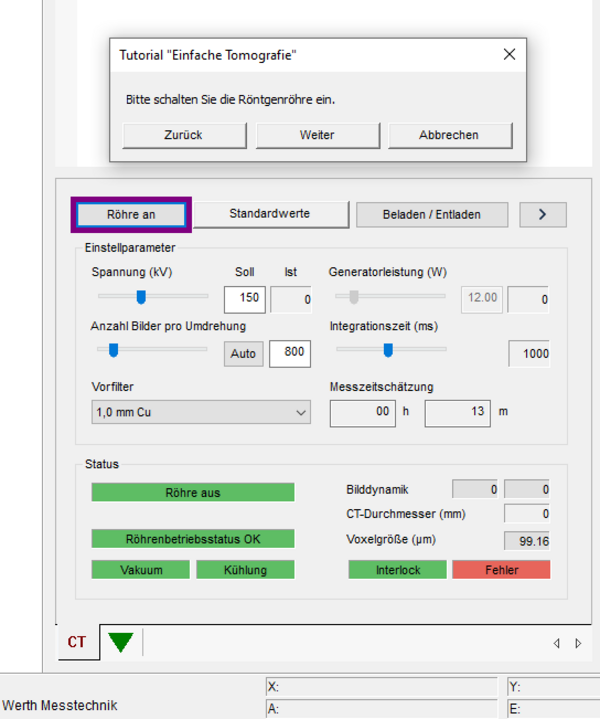

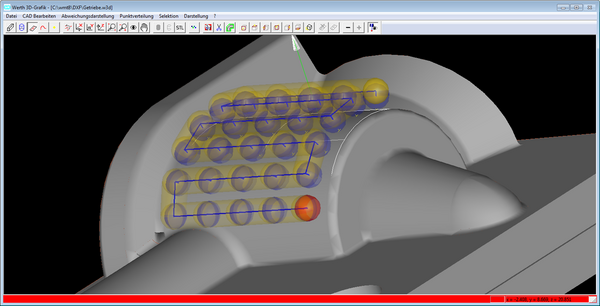

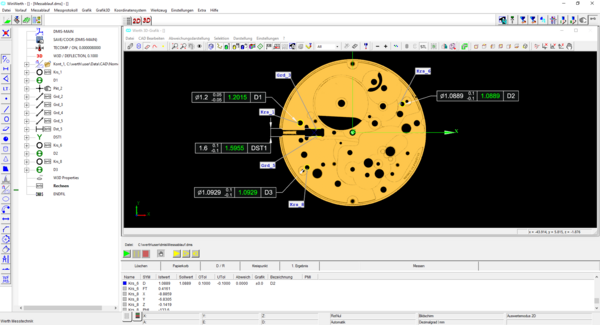

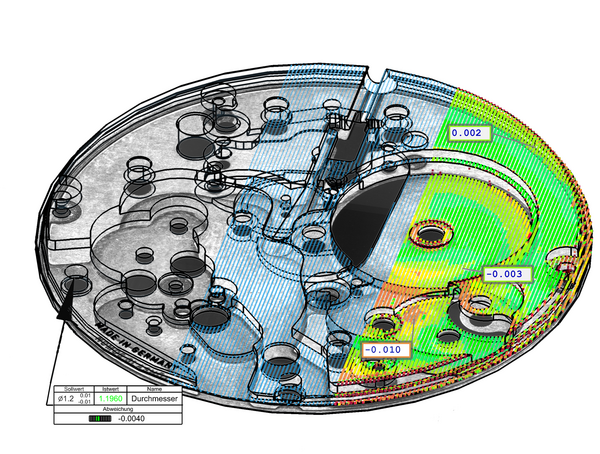

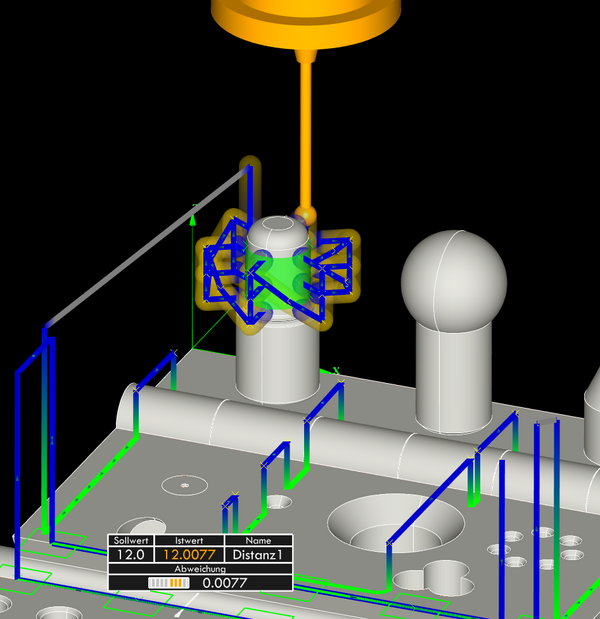

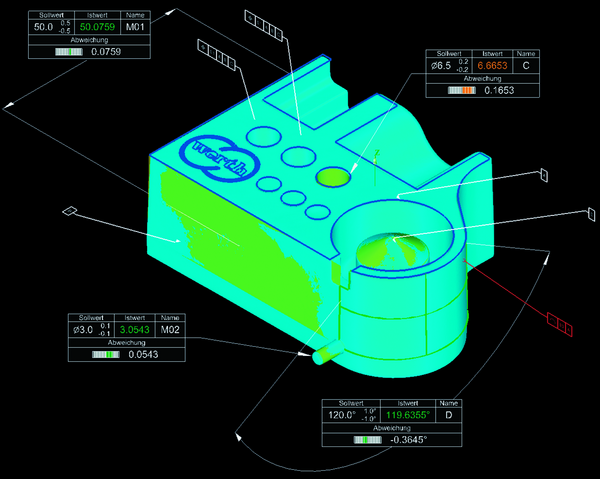

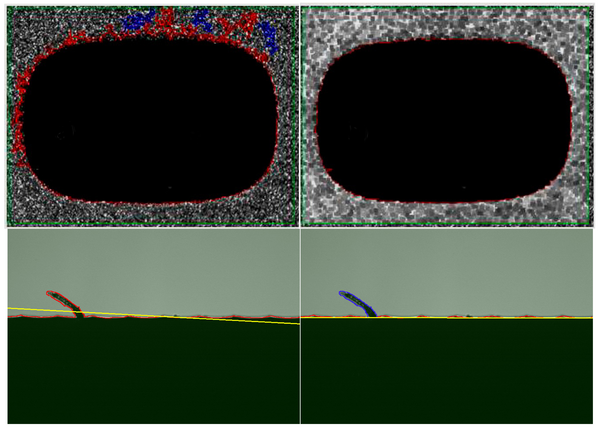

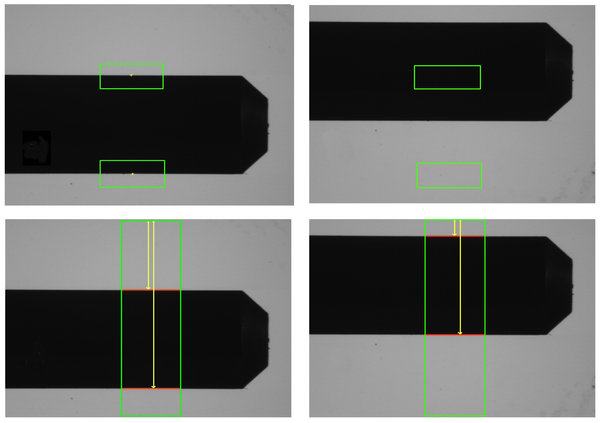

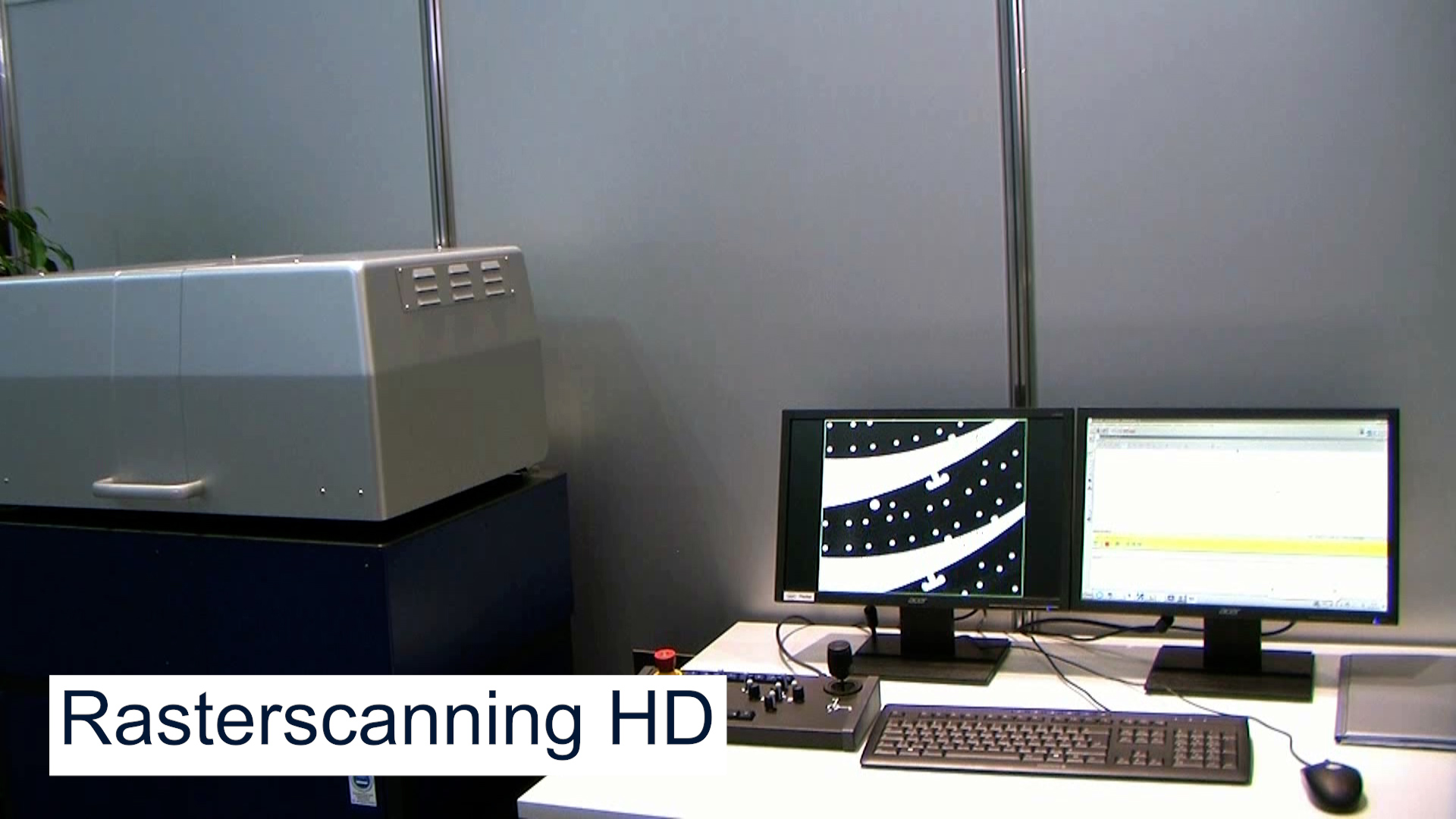

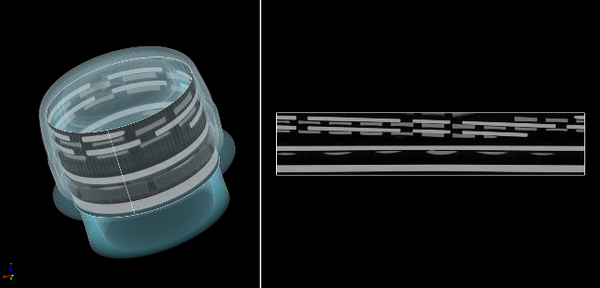

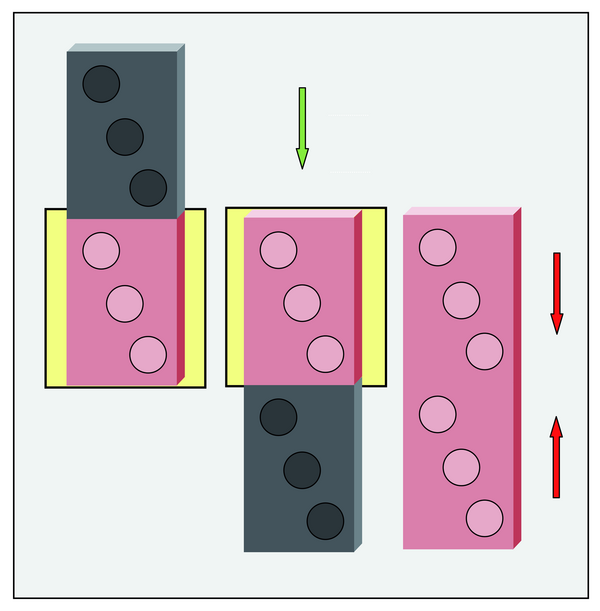

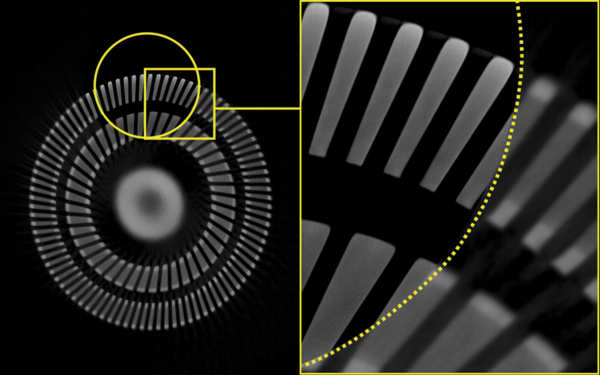

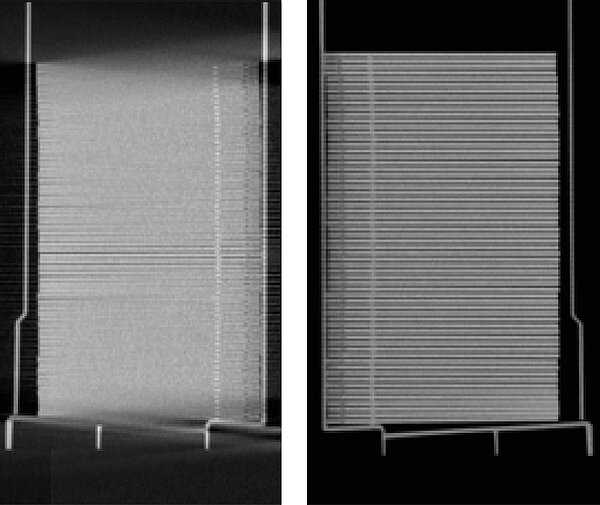

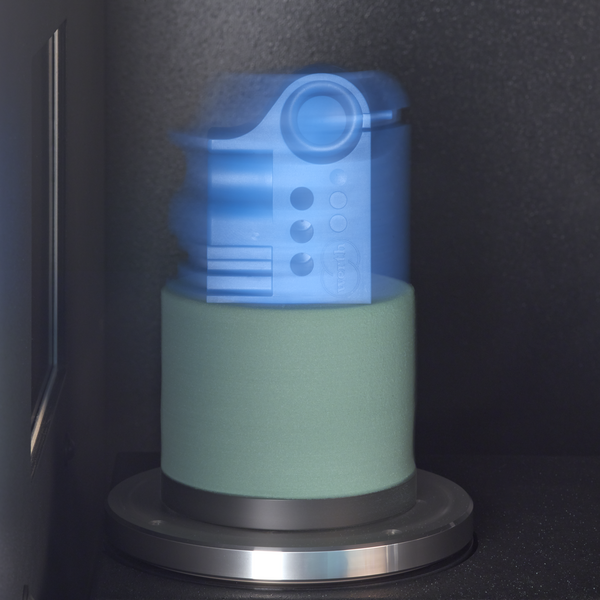

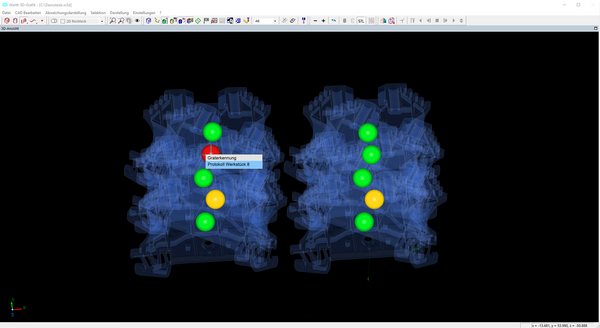

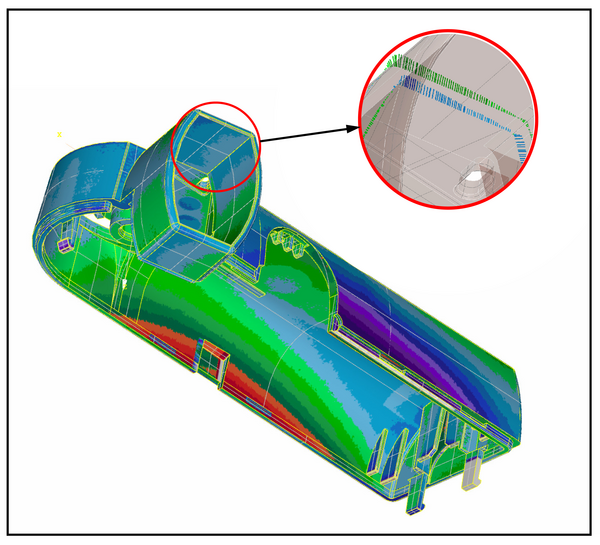

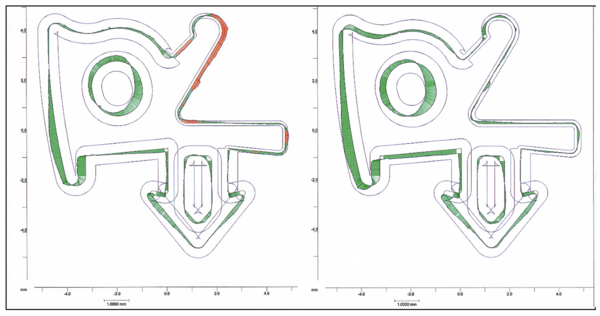

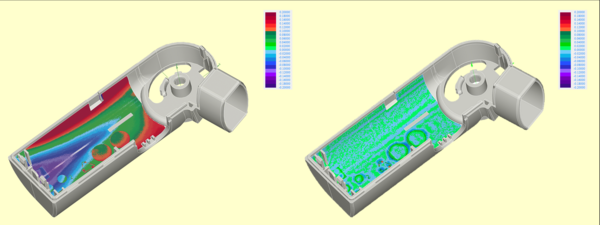

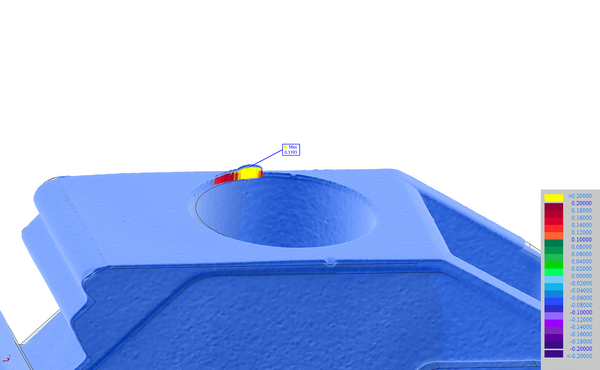

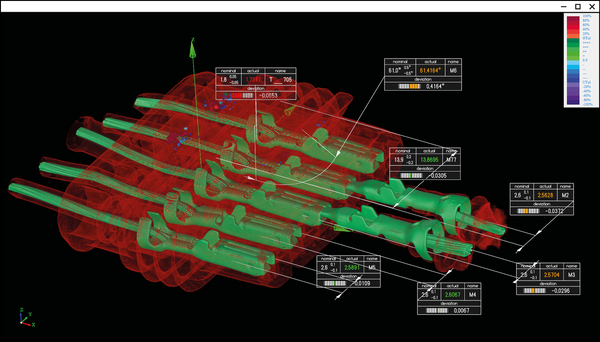

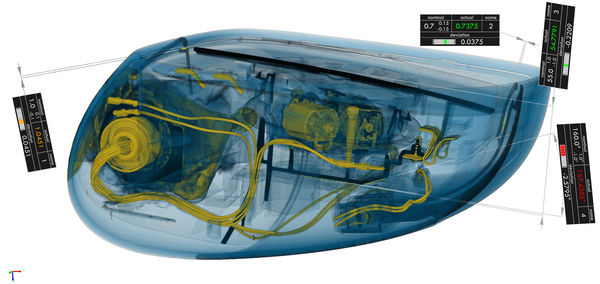

带有各种传感器的设备的操作,以及体积数据和点云的评估都可以通过WinWerth® ,以独特的组合方式实现。Werth图像处理软件是基于40年的经验,是目前可能是最强大的三坐标测量机图像处理传感器技术的基础。无论是光学距离传感器、单点或扫描模式的传统探头、Werth Fibre Probe®、X射线计算机断层扫描,甚至是具有多个传感器组合的设备,都支持统一概念。测量点、二维图像或体积数据也可以方便地以几何特性或目标/实际比较的方式进行评估。经PTB认证的评估算法确保了正确的测量结果。所有需要的信息都显示在图形中。带有PMI数据的CAD模型、体素体积、测量点云、来自三维目标-实际比较的彩色编码的偏差表示、视频图像、测量和计算元素以及带有目标和实际值、公差和偏差的标志。为了满足最多样化的要求,该软件采用了模块化结构。可以操作不同的设备,从简单的测量投影仪到采用多传感器技术的复杂的多轴坐标测量机,甚至是采用X射线断层扫描传感器技术。

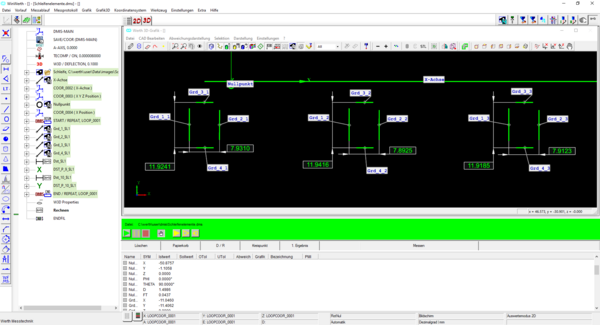

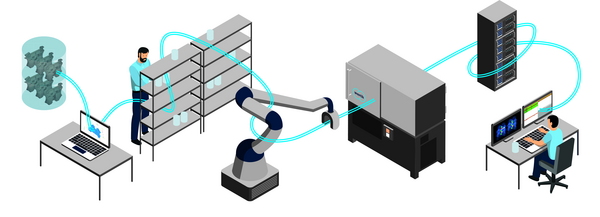

现代三坐标测量机涵盖了广泛的、不同的复杂任务。机器操作人员的资格范围很广,从没有受过什么培训,只是偶尔确定一些测量的员工,到利用所有技术可能性,也处理非常困难的测量任务的专家。这些非常不同的工作方式得到了WinWerth® 设备操作软件结构的最佳支持。例如, ,有几个访问级别,适应于操作者的不同资格水平。与CAD系统的接口用于导入目标数据,与CAQ系统的接口用于统计评估,这使得三坐标测量机能够适应性地集成到公司软件结构中。