TPK-Kunststofftechnik GmbH 位于哥廷根附近的 Nörten-Hardenberg,专门生产精密塑料制品和注塑模具。这家家族企业成立于 1997 年,由 Werner Ternka 及其儿子 Heiko 和 Mario 管理,拥有约 30 名员工,业务涵盖整个流程链:从咨询、设计、模具制造和原型生产到批量注塑和组装。

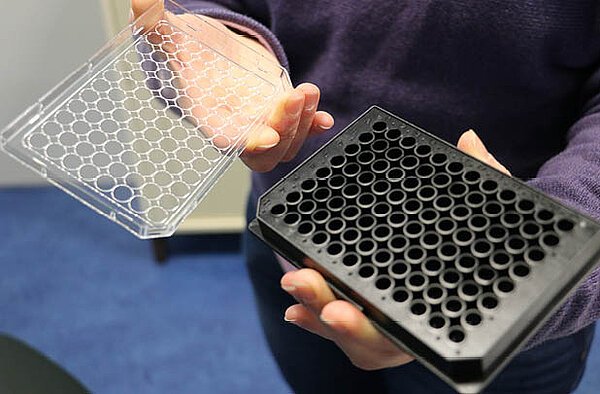

公司的客户主要包括医疗、实验室和汽车技术公司,这些公司都有非常高的质量标准。负责产品开发、设计和模具制造的 Mario Ternka 强调说:"如今,我们从客户那里获得的图纸数据包含了许多传统手动测量设备和简单测量装置无法测量的尺寸和公差,例如形状和位置公差,即垂直度、平行度和平面度,以及自由形状公差。为了正确测量这些标准,我们一方面需要合适的硬件,另一方面也需要大量的专业知识,将测量值转化为模具制造语言。这就是为什么我们不能把测量工作交给计量服务提供商。

TPK 采用最先进的测量技术来满足不断提高的质量要求

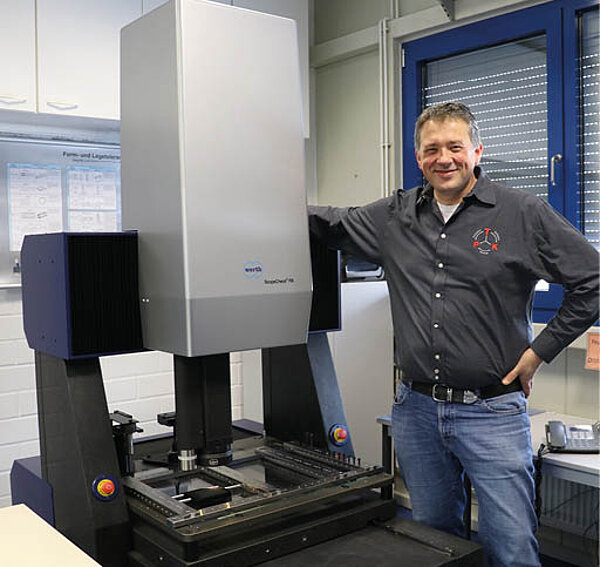

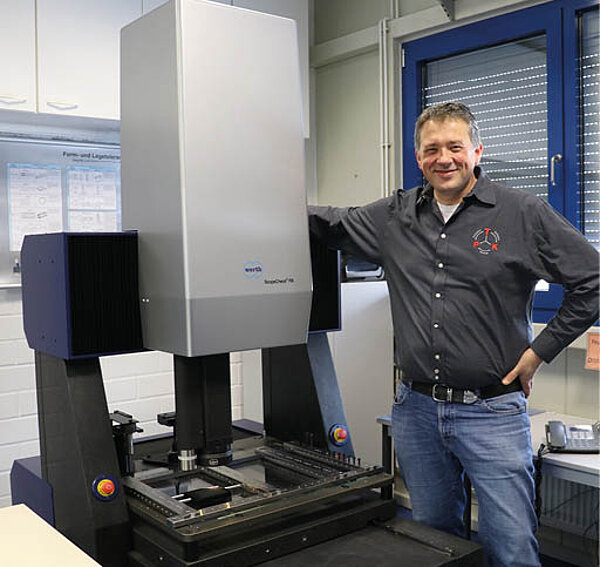

因此,TPK 决定投资购买适当的测量设备。TPK 专家团队利用 60 点规格表评估了知名测量设备制造商– 的报价,并决定从Werth Messtechnik 购买一台 ScopeCheck® FB 3D 多传感器三坐标测量机,网址为Giessen 。

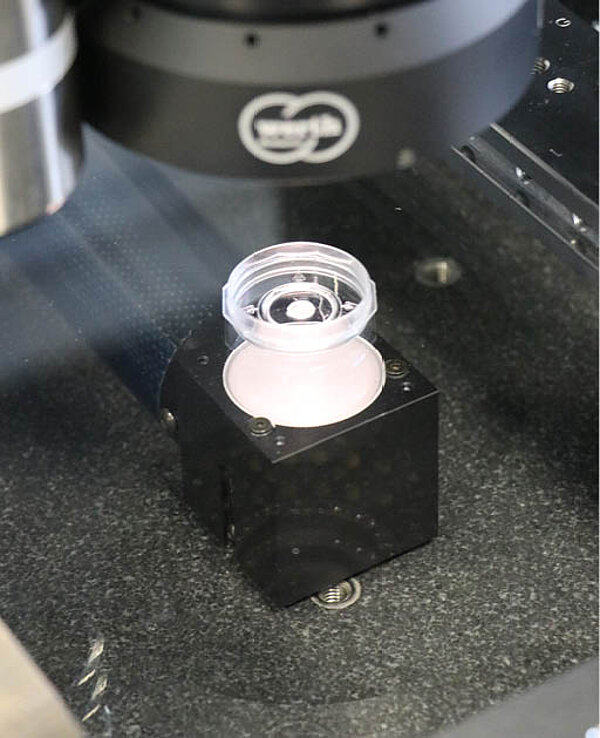

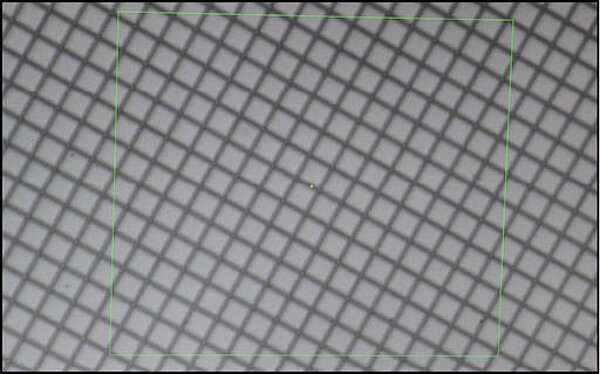

该设备在花岗岩底座上设计了一个固定桥,并配备了坚固耐用的精密机械导轨,即使在靠近生产的地方使用,也能确保最高精度。该设备包括一个带Werth Zoom 的图像处理传感器和用于快速、可靠边缘检测的辅助多环照明装置,以及 SP25 扫描测头;此外,光栅扫描用于从传感器移动过程中拍摄的单个图像生成高分辨率的整体图像,然后可以方便地进行测量。为了实现快速光学表面测量,TPK 还投资购买了 Werth CFP 距离传感器,该传感器利用特殊透镜的色差实现极其精确且基本不受表面影响的测量。

Mario Ternka 对 Werth ScopeCheck® FB 感到非常满意:"我们以前从未想到光学传感器的精度和速度会如此之高"。

但这一决定是如何做出的呢?"Mario Ternka 解释说:"光学测量和触觉测量相结合是我们的首要要求。"光学距离传感器必须为高光、透明、黑色或白色部件提供可靠的测量结果"。

Ternka 和他的同事们对 Werth ScopeCheck® FB 的光学传感器技术印象尤为深刻:"我们在此之前根本想不到其精度和速度。– 这也是我们最终选择 ScopeCheck® 的决定性因素。"他还强调了 ScopeCheck® 的易用性和用户友好性:"只需对– 进行少量培训,就能快速轻松地对设备进行编程。测量和评估将完全自动进行"。

Werth ScopeCheck® 是 TPK 工艺链中的重要元素

注塑成型是一种初级成型工艺,其质量标准(如形状和位置公差等)比机械加工更难达到。它需要大量的制造专业技术和 TPK 近年来开发并不断优化的工艺链。

工艺链从三维 CAD 模型开始。设计人员利用它来创建初始虚拟模具和注塑模拟。分析结果一方面用于优化制品,另一方面用于改进注塑模具。通过这种方法,塑料工程师试图克服注塑模具– 的困难,尤其是纵向和横向收缩造成的变形– 。

"Mario Ternka 解释说:"在设计注塑模具时,我们必须考虑到塑料的流动路径,提供温度控制和冷却通道,并规划零件的脱模和拆卸。通过反复模拟,我们可以获得有关适当的热流道系统、最佳注塑点、冷却通道位置、预留空间、加厚等方面的信息。只有当注塑专家确定模具设计基本合适时,他们才会生产钢模。在 TPK,这主要是通过现代机床完成的,例如五轴铣削和侵蚀。

在简单的情况下,复杂模具的尺寸精度直接在机床上测量。模具制造者可使用 Werth ScopeCheck® FB 以及光学和触觉传感器技术进行困难的测量,如轮廓与外边缘的位置关系、袋中凹槽的位置或车削型芯的位置。

模具准备就绪后,将在 15 台锁模力高达 2200 kN 的注塑机上取样,并在模具制造部门进一步优化,直到注塑和脱模稳定为止。然后,TPK 设计师在 ScopeCheck® 上对注塑样件创建测量程序,记录所有决定性标准。根据测量结果决定是否对模具进行进一步修改。Mario Ternka 强调说:"在这一阶段,我们通常需要在十分之几到百分之一毫米的范围内进行修正,以满足非常严格的公差要求。如果没有我们的多传感器设备的精度,我们就无法记录这样的数值,或者只能花费很大的代价。