Die TPK-Kunststofftechnik GmbH in Nörten-Hardenberg bei Göttingen ist auf die Herstellung anspruchsvoller Kunststoffartikel und Spritzgussformen spezialisiert. Das 1997 gegründete Familienunternehmen, das von Werner Ternka und seinen Söhnen Heiko und Mario geleitet wird und rund 30 Mitarbeiter beschäftigt, deckt die komplette Prozesskette ab: von der Beratung über die Konstruktion, den Werkzeugbau und die Prototypenfertigung bis zum Serienspritzguss und zur Montage.

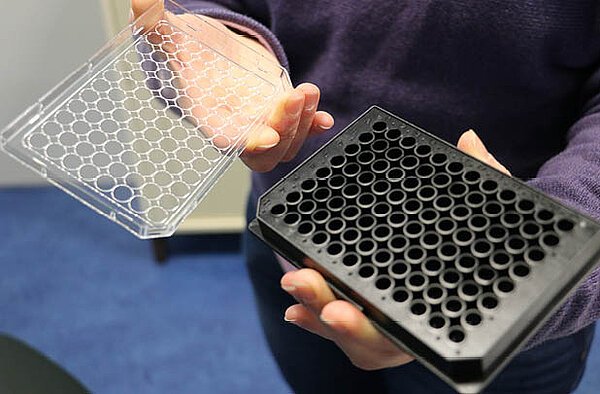

Zu den Kunden zählen zuvorderst Unternehmen der Medizin-, Labor- und Automobiltechnik, die bekanntermaßen sehr hohe Qualitätsansprüche stellen. Die Anforderungen seien in den letzten Jahren noch weiter gestiegen, betont Mario Ternka, verantwortlich für Produktentwicklung, Konstruktion und Formenbau: „Die Zeichnungsdaten, die wir von unseren Kunden bekommen, enthalten heute viele Maße und Toleranzen, die mit konventionellen Handmessmitteln und einfacheren Messgeräten nicht zu messen sind, zum Beispiel Form- und Lagetoleranzen, also Rechtwinkligkeiten, Parallelitäten und Ebenheiten, sowie Freiformtoleranzen. Um diese Kriterien richtig zu messen, brauchen wir zum einen geeignete Hardware, zum anderen aber auch ein großes Know-how, das die Messwerte in die Sprache des Formenbaus übersetzt. Daher können wir das Messen nicht einem Messtechnik-Dienstleister überlassen.“

TPK begegnet den gestiegenen Qualitätsanforderungen mit modernster Messtechnik

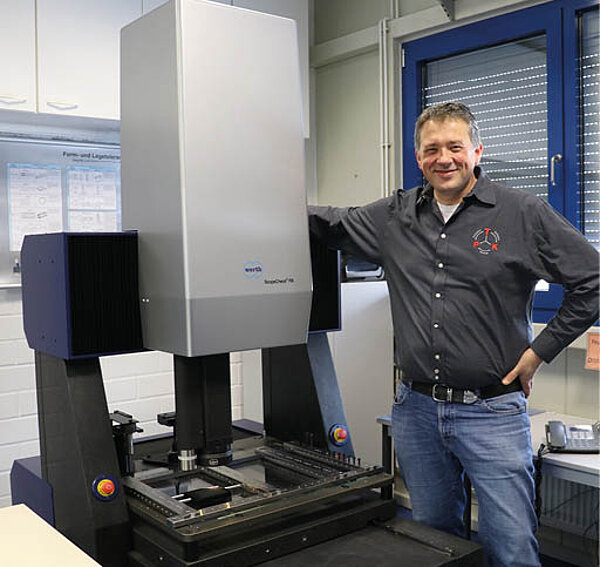

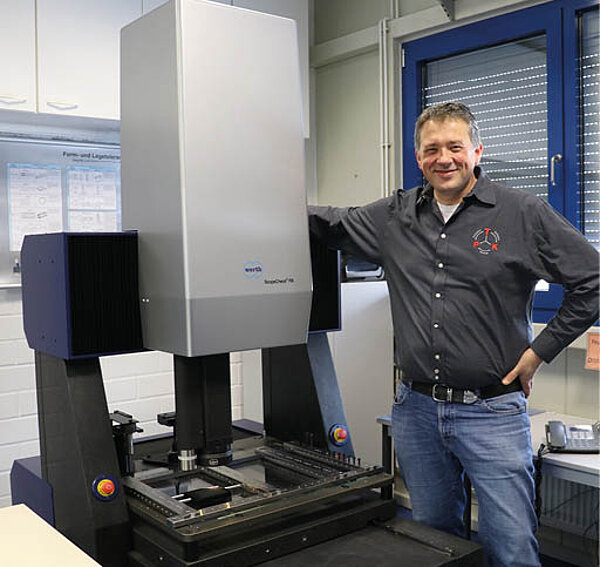

So entschloss sich TPK, in ein entsprechendes Messequipment zu investieren. Anhand eines 60 Punkte umfassenden Lastenhefts beurteilte ein TPK-Spezialistenteam die Angebote namhafter Messgerätehersteller – und entschloss sich zum Kauf eines 3D-Multisensor-Koordinatenmessgeräts ScopeCheck® FB von Werth Messtechnik in Gießen.

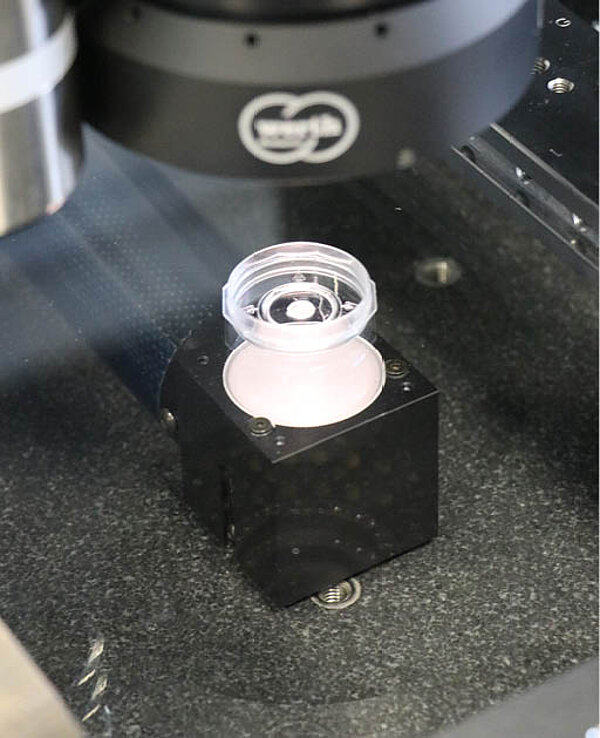

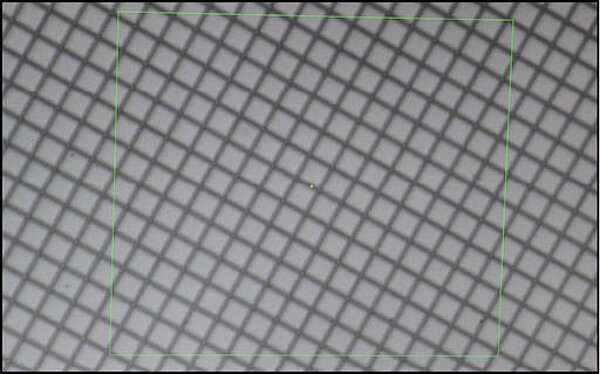

Seine Bauweise mit fester Brücke auf Granitbasis und die robusten, mechanischen Präzisionsführungen sorgen für höchste Genauigkeit, auch beim fertigungsnahen Einsatz. Zur Ausstattung zählen ein Bildverarbeitungssensor mit Werth Zoom und ergänzender Multiring-Beleuchtungseinheit zur schnellen und sicheren Kantenerkennung sowie der Scanning-Taster SP25; außerdem das Rasterscanning, um aus während der Bewegung des Sensors aufgenommenen Einzelbildern hochaufgelöste Gesamtbilder zu generieren, in denen dann komfortabel gemessen werden kann. Zur schnellen optischen Oberflächenmessung investierte TPK zudem in den Abstandssensor Werth CFP, der die chromatische Aberration spezieller Objektive für extrem genaue und weitestgehend oberflächenunabhängige Messungen nutzt.

Mario Ternka ist vom Werth ScopeCheck® FB begeistert: „Insbesondere die Genauigkeit und Geschwindigkeit der optischen Sensoren hätten wir vorher nicht für möglich gehalten.“

Doch wie kam die Entscheidung zustande? „An erster Stelle unserer Anforderungsliste stand die Kombination aus optischen und taktilen Messmöglichkeiten“, erklärt Mario Ternka. „Und der optische Abstandssensor musste bei hochglänzenden, durchsichtigen, schwarzen oder weißen Teilen zuverlässige Messergebnisse liefern.“

Insbesondere von der optischen Sensorik des Werth ScopeCheck® FB sind Ternka und seine Kollegen begeistert: „Die Genauigkeit und Geschwindigkeit hätten wir vorher nicht für möglich gehalten. Das gab den endgültigen Ausschlag für den ScopeCheck®.“ Er hebt außerdem dessen gute Zugänglichkeit und Bedienerfreundlichkeit hervor: „Das Gerät lässt sich – bereits nach geringem Schulungsaufwand – schnell und einfach programmieren. Messung und Auswertung laufen dann vollautomatisch ab.“

Werth ScopeCheck® ist wichtiges Element in der TPK-Prozesskette

Der Spritzguss ist ein urformendes Verfahren, bei dem die Qualitätskriterien wie Form- und Lagetoleranzen etc. ungleich schwieriger einzuhalten sind als bei der zerspanenden Formgebung. Es erfordert großes fertigungstechnisches Know-how und eine Prozesskette, wie sie TPK in den letzten Jahren entwickelt und immer weiter optimiert hat.

Am Anfang der Prozesskette steht das 3D-CAD-Modell. Damit erstellen die Konstrukteure ein erstes virtuelles Formwerkzeug und eine Spritzgusssimulation. Die Analyseergebnisse fließen zum einen in Optimierungen am Artikel ein, und zum anderen werden sie genutzt, um das Formwerkzeug zu verbessern. So versuchen die Kunststofftechniker, den Schwierigkeiten beim Spritzguss – vor allem den Verzügen durch Längs- und Querschwindung – entgegenzuwirken.

„Schon bei der Konstruktion des Spritzgusswerkzeugs müssen wir die Fließwege des Kunststoffs berücksichtigen, Temperierungen und Kühlkanäle vorsehen sowie die Entformung und Entnahme des Teils planen“, erklärt Mario Ternka. Die wiederholt ausgeführte Simulation gibt Aufschluss über das passende Heißkanalsystem, die optimale Anspritzstelle, die Lage der Kühlkanäle, Aufmaße, Bombierungen und vieles mehr. Erst wenn sich die Spritzguss-Spezialisten sicher sind, dass die Werkzeugkonstruktion im Großen und Ganzen passt, fertigen sie die Stahlform. Dies geschieht im Hause TPK vorwiegend auf modernen Werkzeugmaschinen z. B. durch 5-Achs-Fräsen und Erodieren.

Die Maßhaltigkeit der komplexen formgebenden Werkzeuge wird in einfachen Fällen direkt auf der Werkzeugmaschine gemessen. Schwierige Messungen wie die der Position einer Kontur zu den Außenkanten sowie der Lage von Einstichen zu einer Tasche oder von gedrehten Kernen können die Werkzeugbauer mit dem Werth ScopeCheck® FB und der Kombination aus optischer und taktiler Sensorik durchführen.

Ist das Formwerkzeug fertig, wird es auf einer der 15 Spritzgießmaschinen mit Schließkräften von bis zu 2200 kN bemustert und im Werkzeugbau weiter optimiert, bis das Spritzgießen und Entformen stabil abläuft. Dann erstellt der TPK-Konstrukteur an einem gespritzten Musterteil auf den ScopeCheck® ein Messprogramm, das alle entscheidenden Kriterien erfasst. Anhand der Ergebnisse werden weitere Veränderungen an der Form beschlossen. Mario Ternka betont: „In dieser Phase reden wir meist von Korrekturen im Bereich weniger Zehntel bis hundertstel Millimeter, die erforderlich sind, um sehr eng gesetzte Toleranzen einzuhalten. Ohne die Präzision unseres Multisensor-Geräts könnten wir solche Werte nicht oder nur sehr aufwendig erfassen.“