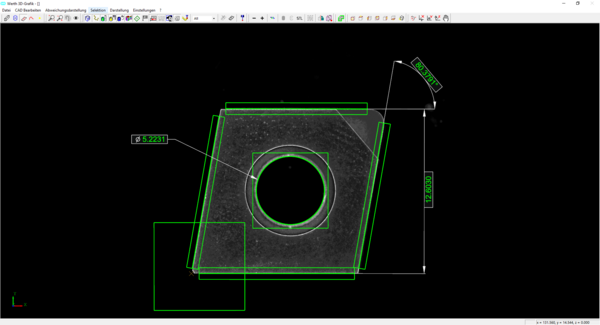

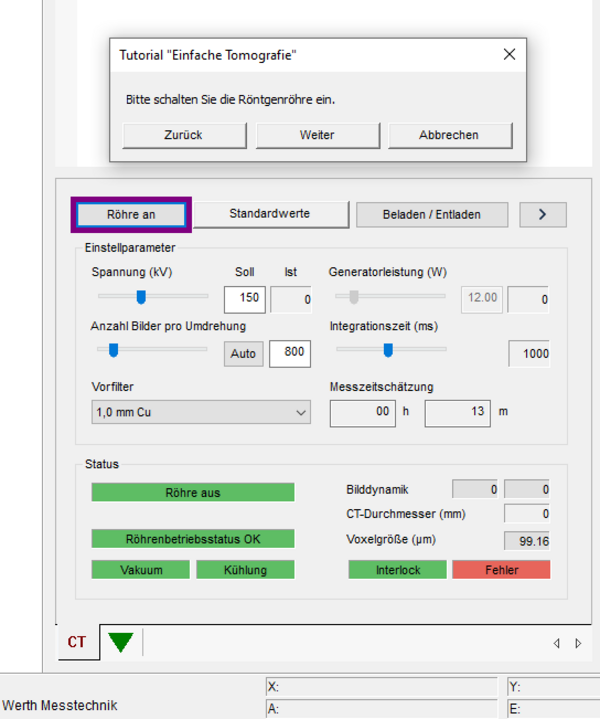

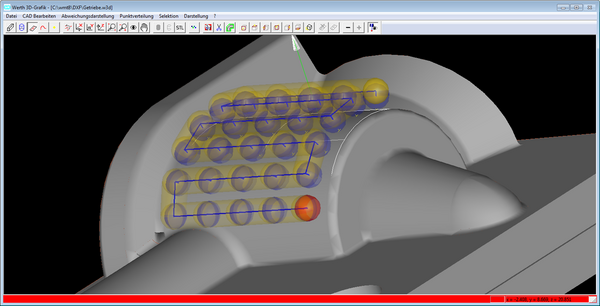

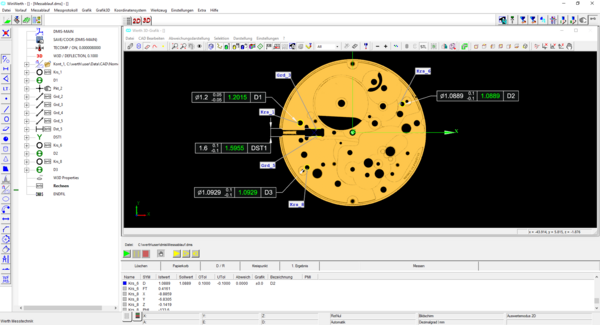

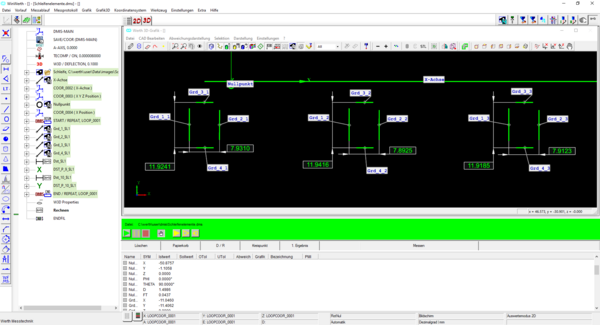

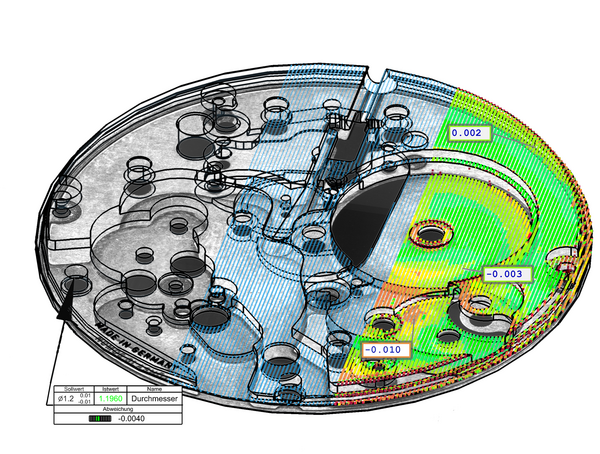

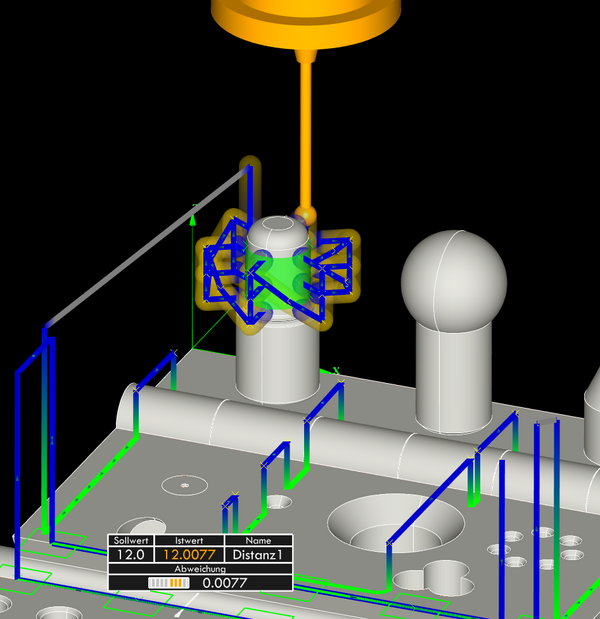

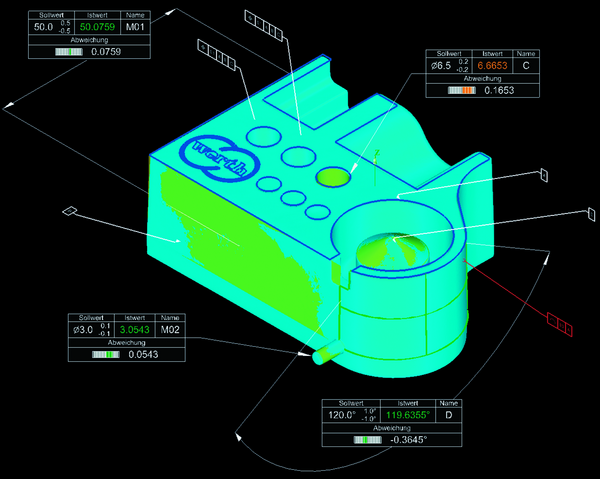

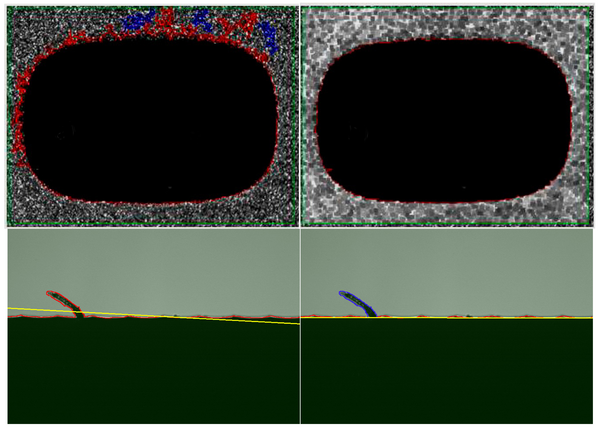

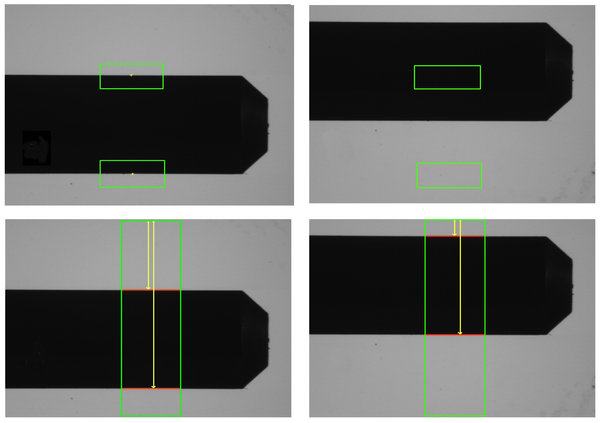

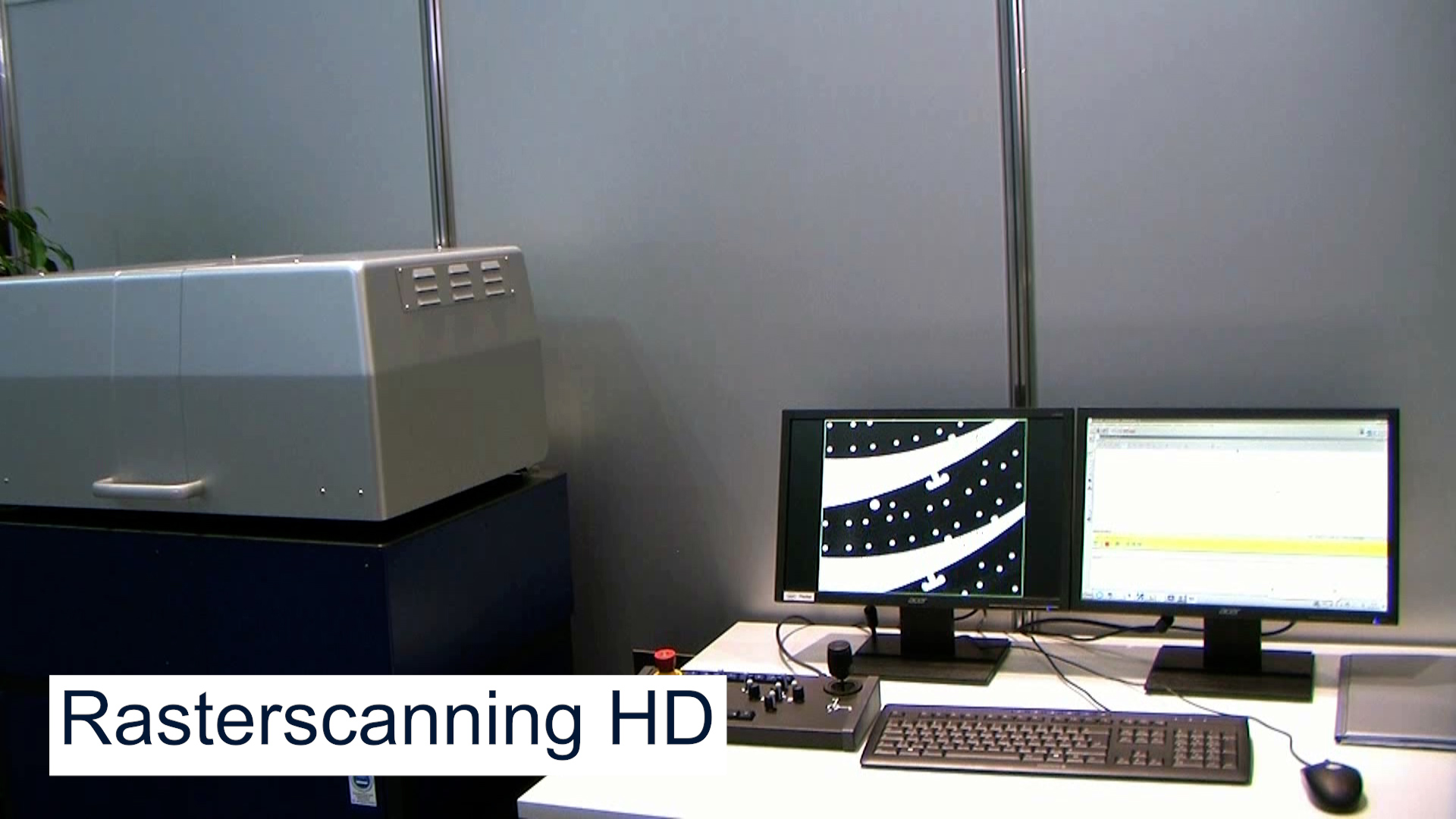

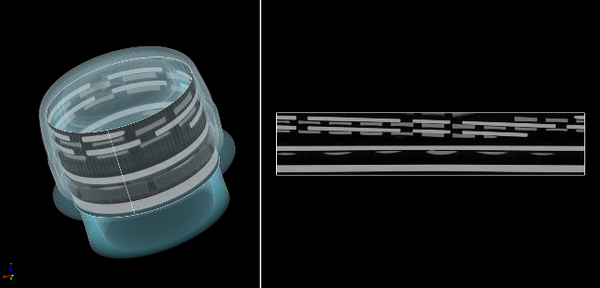

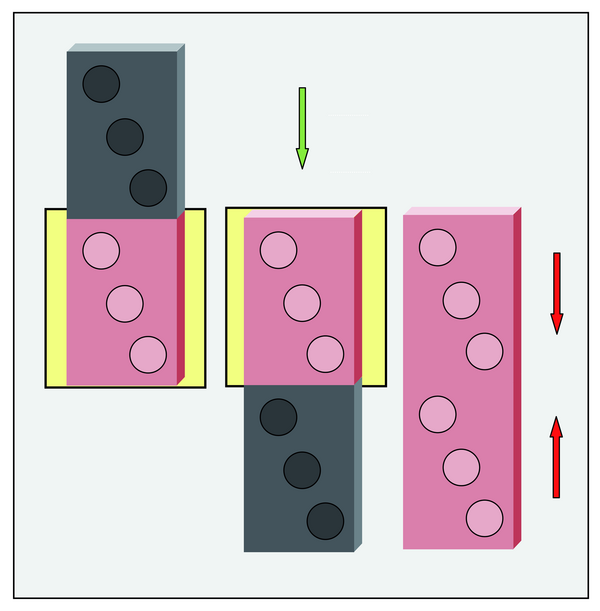

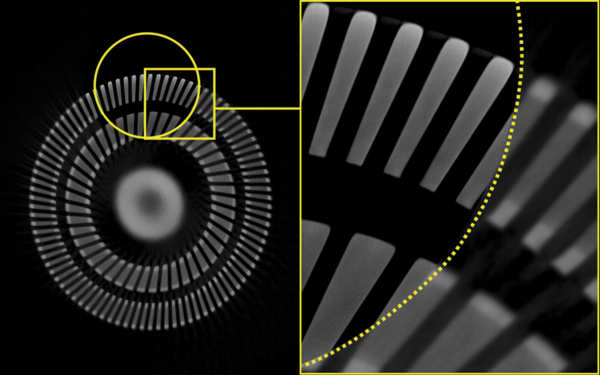

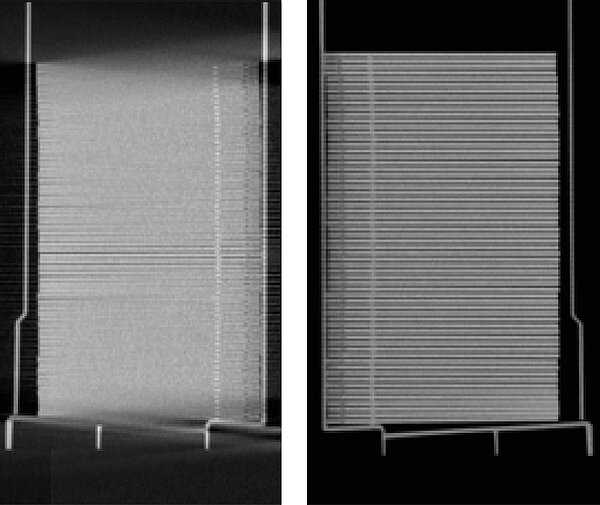

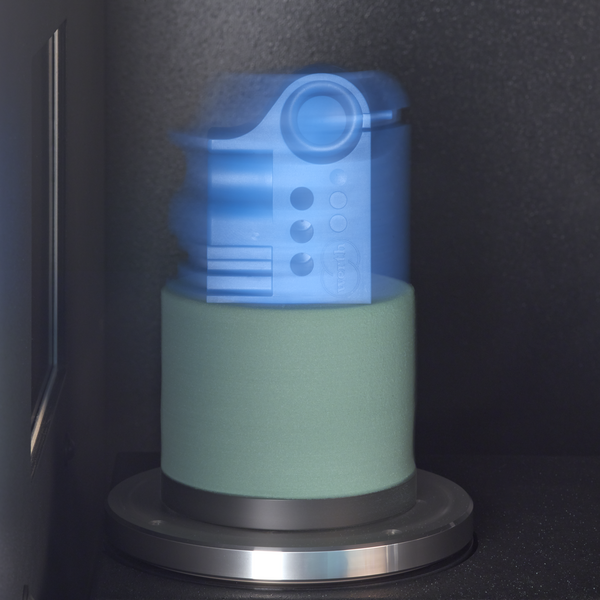

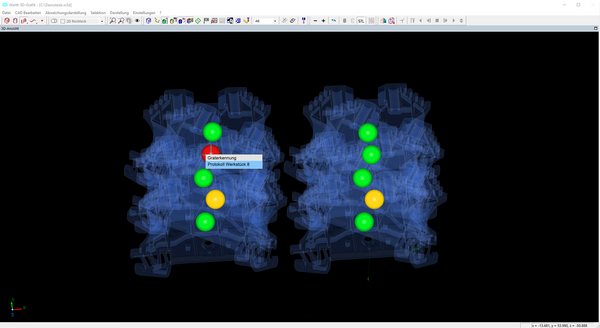

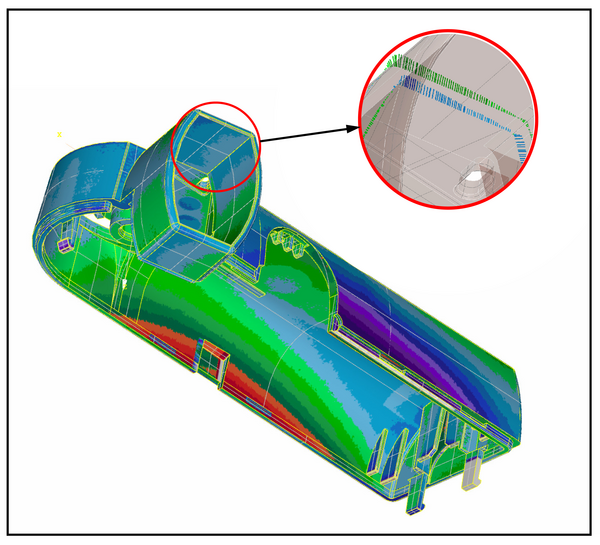

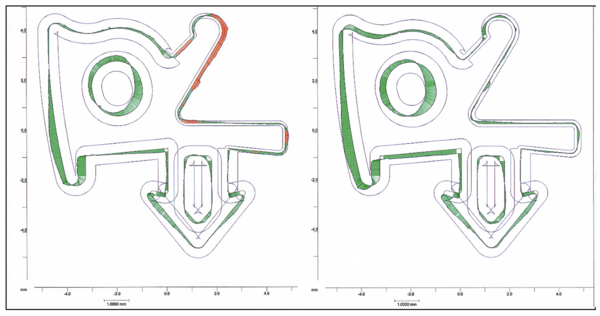

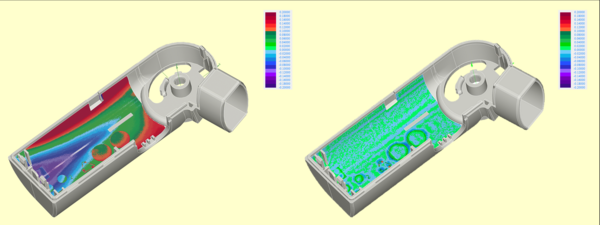

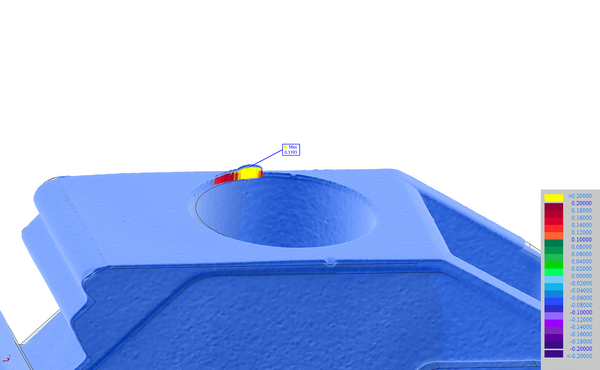

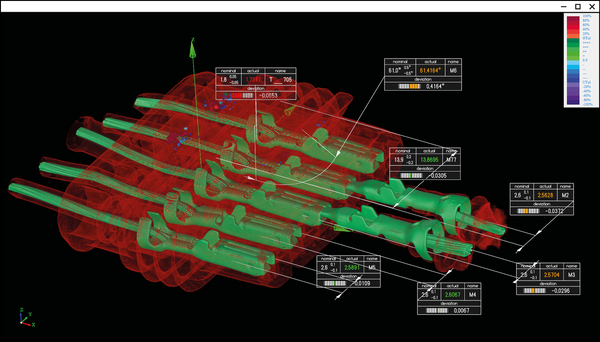

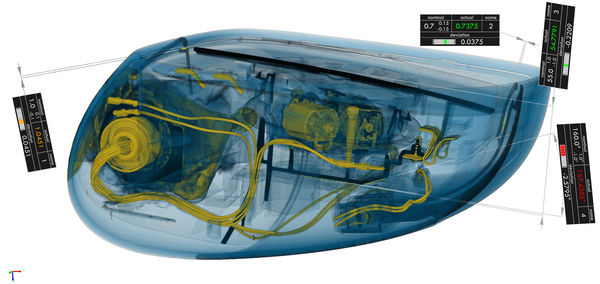

Die Bedienung von Geräten mit unterschiedlichsten Sensoren, aber auch das Auswerten von Volumendaten und Punktwolken sind mit WinWerth® in einzigartiger Kombination möglich. Die Werth-Bildverarbeitungssoftware basiert auf 40 Jahren Erfahrung und ist die Grundlage der wohl derzeit leistungsstärksten Bildverarbeitungs-Sensorik für Koordinatenmessgeräte. Sowohl optische Abstandssensoren, konventionelle Taster im Einzelpunkt- oder Scanning-Betrieb, der Werth Fasertaster®, die Röntgen-Computertomografie oder auch Geräte mit einer Kombination mehrerer Sensoren werden durch das einheitliche Konzept unterstützt. Auch Messpunkte, 2D-Bilder oder Volumendaten lassen sich hinsichtlich der geometrischen Eigenschaften oder mit Soll-Ist-Vergleich komfortabel auswerten. PTB-zertifizierte Auswertealgorithmen sorgen für korrekte Messergebnisse. Alle gewünschten Informationen werden in der Grafik dargestellt: CAD-Modelle mit PMI-Daten, Voxelvolumen, Messpunktewolken, farbcodierte Abweichungsdarstellungen aus 3D-Soll-Ist-Vergleichen, Videobilder, Mess- und Rechenelemente sowie Fähnchen mit Soll- und Istwerten, Toleranzen und Abweichungen. Um den unterschiedlichsten Anforderungen gerecht zu werden, verfügt die Software über einen modularen Aufbau. Es können verschiedene Geräte vom einfachen Messprojektor bis zum komplexen mehrachsigen Koordinatenmessgerät mit Multisensorik oder auch mit Röntgentomografie-Sensorik betrieben werden.

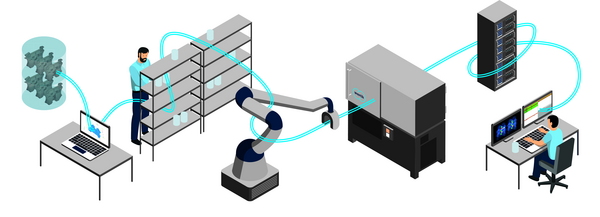

Moderne Koordinatenmessgeräte decken ein breites Spektrum unterschiedlich komplexer Aufgabenstellungen ab. Die Qualifikation der Gerätebediener reicht vom wenig geschulten Mitarbeiter, der nur gelegentlich einige Maße ermittelt, bis zum Spezialisten, der, alle technischen Möglichkeiten ausnutzend, auch sehr schwierige Messaufgaben bearbeitet. Die sehr unterschiedlichen Arbeitsweisen werden durch die Struktur der WinWerth® Software für die Gerätebedienung optimal unterstützt. So existieren z. B. mehrere Zugangsebenen, die auf die verschiedenen Qualifikationsniveaus der Bediener abgestimmt sind. Schnittstellen zu CAD-Systemen für den Solldatenimport und zu CAQ-Systemen für die statistische Auswertung ermöglichen die angepasste Einbindung der Koordinatenmessgeräte in Softwarestrukturen von Unternehmen.