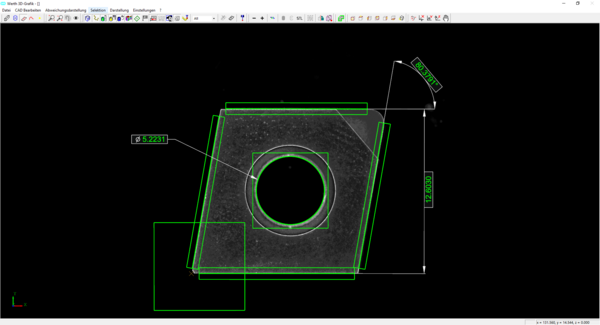

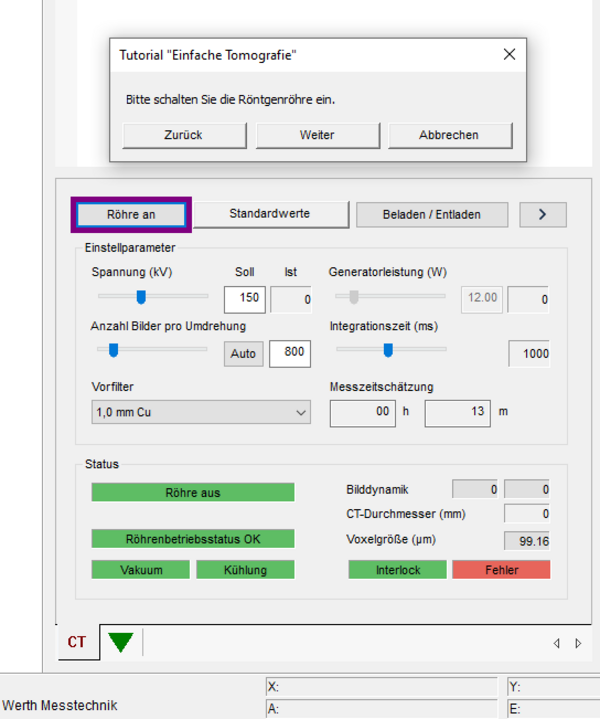

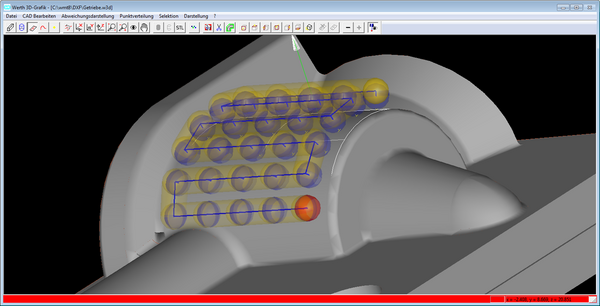

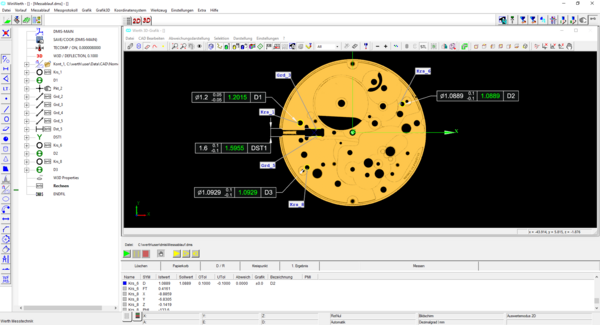

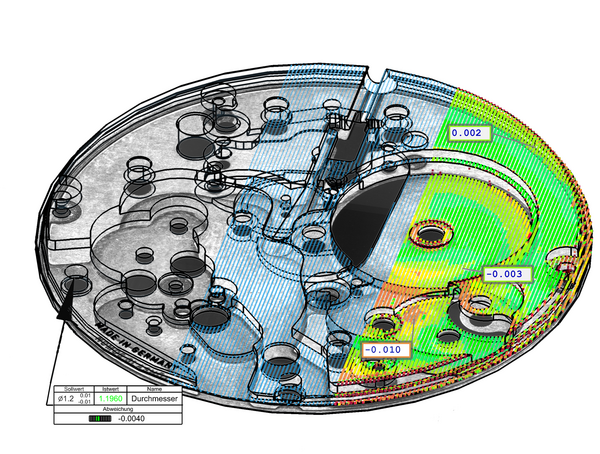

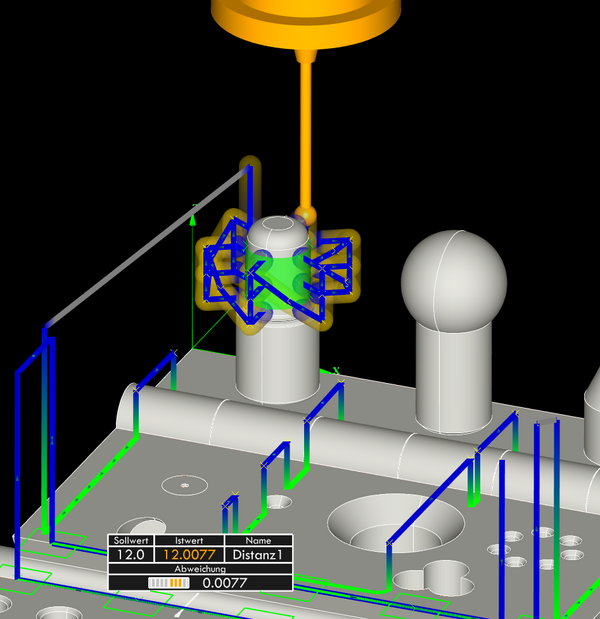

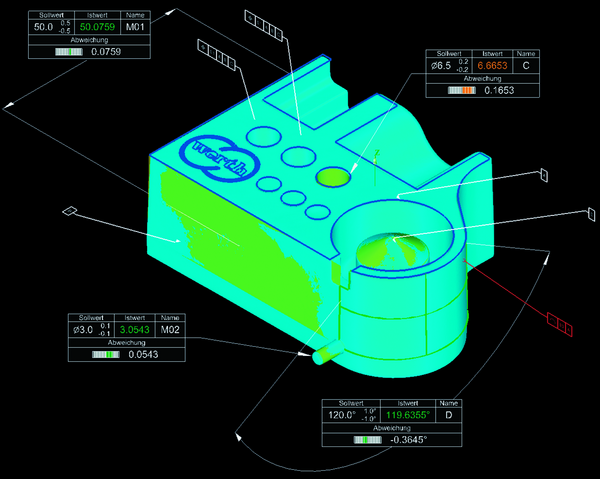

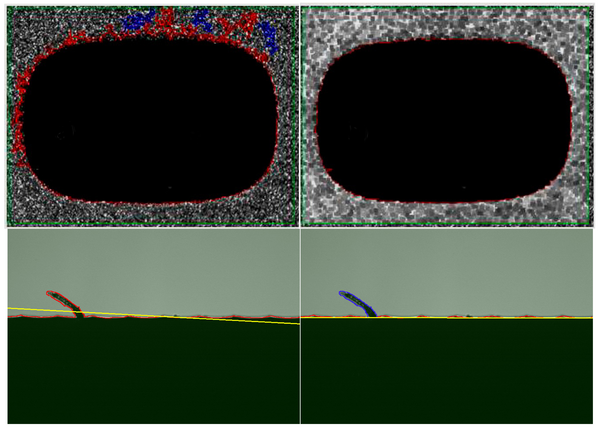

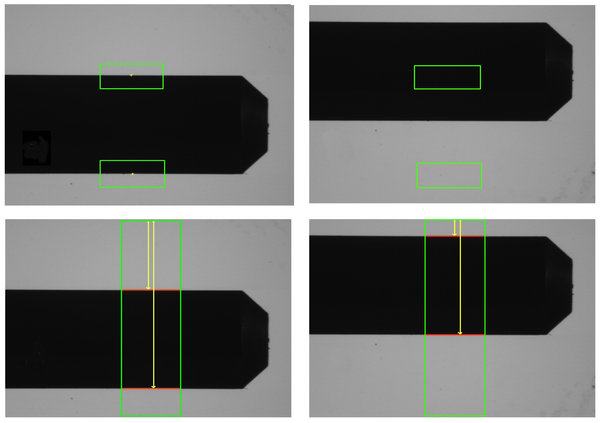

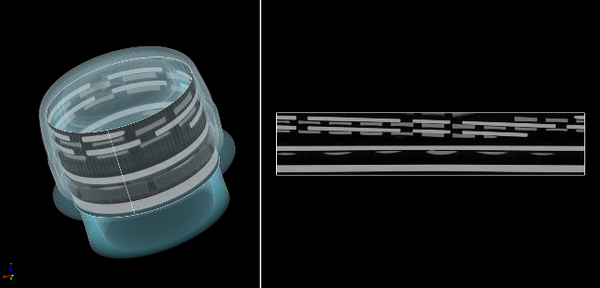

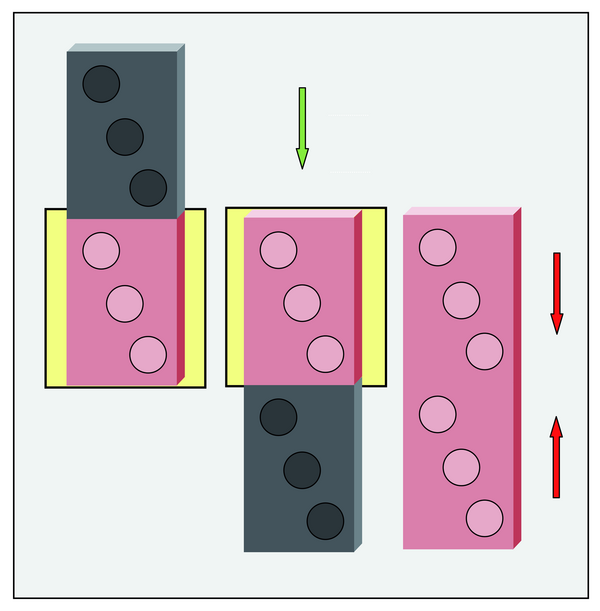

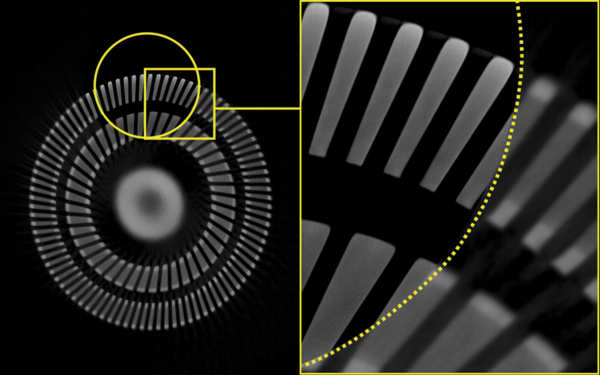

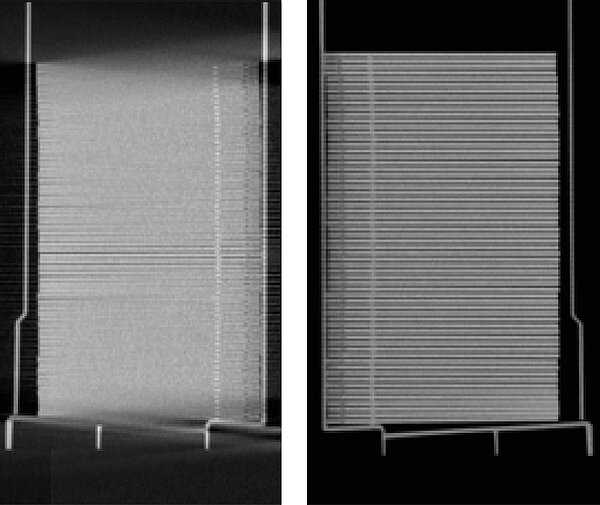

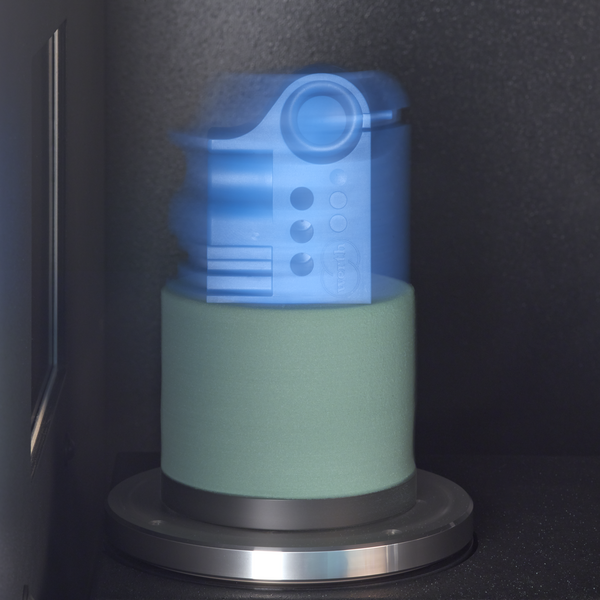

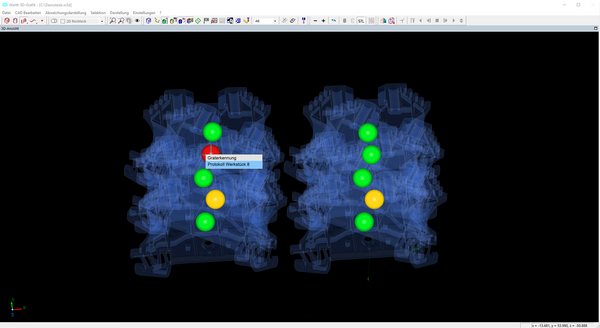

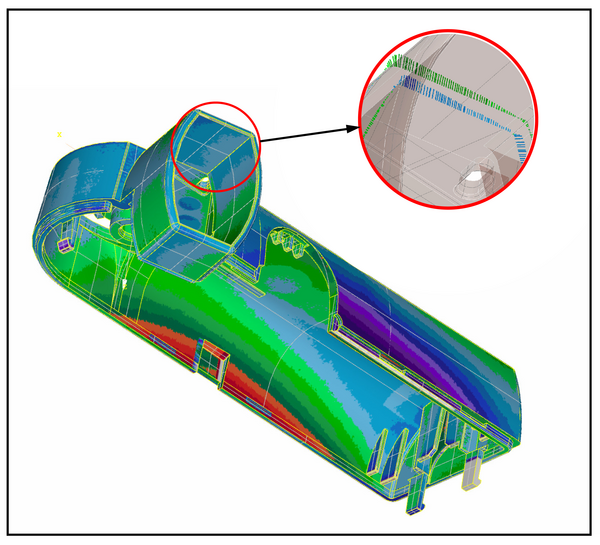

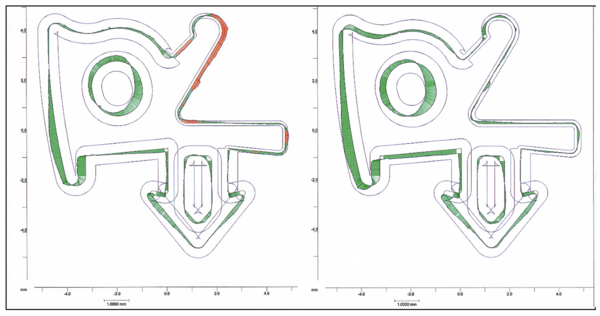

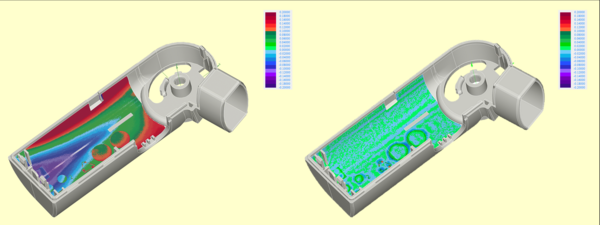

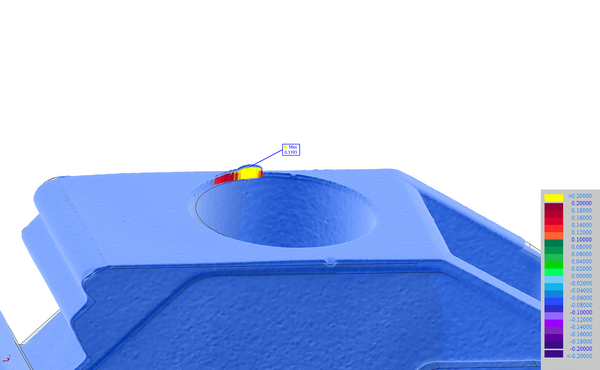

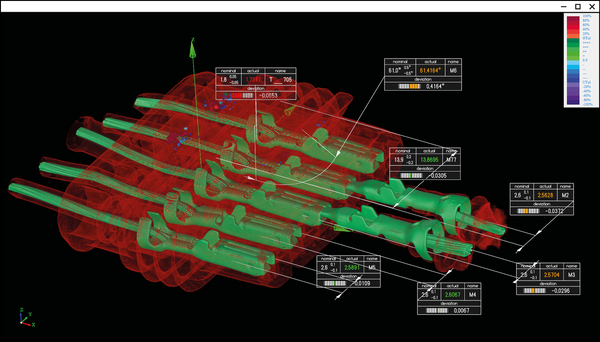

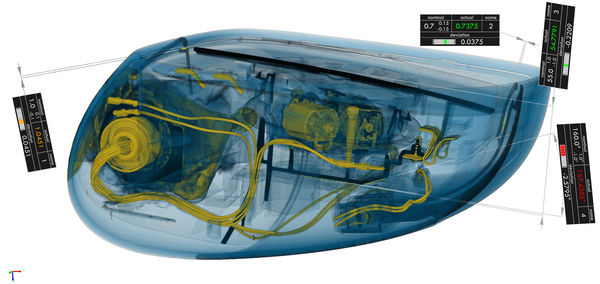

De bediening van apparaten met een grote verscheidenheid aan sensoren, maar ook de evaluatie van volumegegevens en puntenwolken zijn mogelijk met WinWerth® in een unieke combinatie. De Werth beeldverwerkingssoftware is gebaseerd op 40 jaar ervaring en vormt de basis van waarschijnlijk de krachtigste beeldverwerkingssensortechnologie voor coördinatenmeetmachines van dit moment. Zowel optische afstandssensoren, conventionele tasters in enkelpunts- of scanmodus, de Werth Fibre Probe®, X-ray computed tomography of zelfs apparaten met een combinatie van meerdere sensoren worden ondersteund door het uniforme concept. Meetpunten, 2D-beelden of volumegegevens kunnen ook gemakkelijk worden geëvalueerd in termen van geometrische eigenschappen of met een vergelijking tussen doel en werkelijkheid. PTB-gecertificeerde evaluatiealgoritmen garanderen correcte meetresultaten. Alle gewenste informatie wordt weergegeven in de grafiek: CAD-modellen met PMI-gegevens, voxelvolumes, meetpuntenwolken, kleurgecodeerde afwijkingsweergaven van 3D doel-werkelijke vergelijkingen, videobeelden, meet- en rekenelementen en vlaggen met doel- en werkelijke waarden, toleranties en afwijkingen. Om aan de meest uiteenlopende eisen te kunnen voldoen, is de software modulair opgebouwd. Er kunnen verschillende apparaten worden gebruikt, van eenvoudige meetprojectoren tot complexe meerassige coördinatenmeetmachines met multi-sensortechnologie of zelfs met röntgentomografiesensortechnologie.

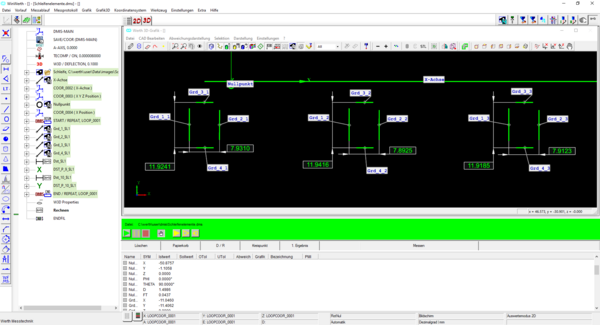

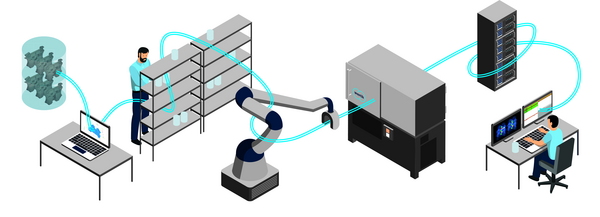

Moderne coördinatenmeetmachines bestrijken een breed scala van verschillend complexe taken. De kwalificaties van de machinebedieners variëren van werknemers met weinig opleiding, die slechts af en toe een paar metingen bepalen, tot specialisten die met gebruikmaking van alle technische mogelijkheden ook zeer moeilijke meetopdrachten uitvoeren. De zeer verschillende manieren van werken worden optimaal ondersteund door de structuur van de WinWerth® software voor apparaatbediening. Zo heeft verschillende toegangsniveaus die zijn aangepast aan de verschillende kwalificatieniveaus van de operatoren. Interfaces naar CAD systemen voor het importeren van doelgegevens en naar CAQ systemen voor statistische evaluatie maken de aangepaste integratie van coördinaten meetmachines in bedrijfssoftware structuren mogelijk.