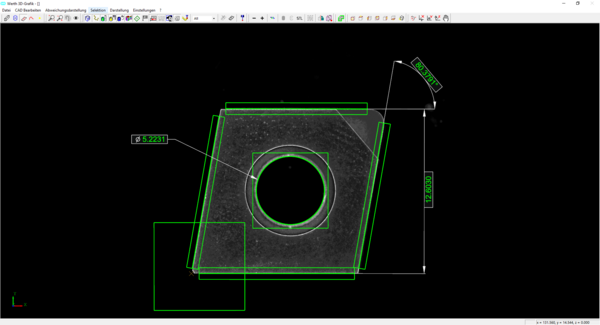

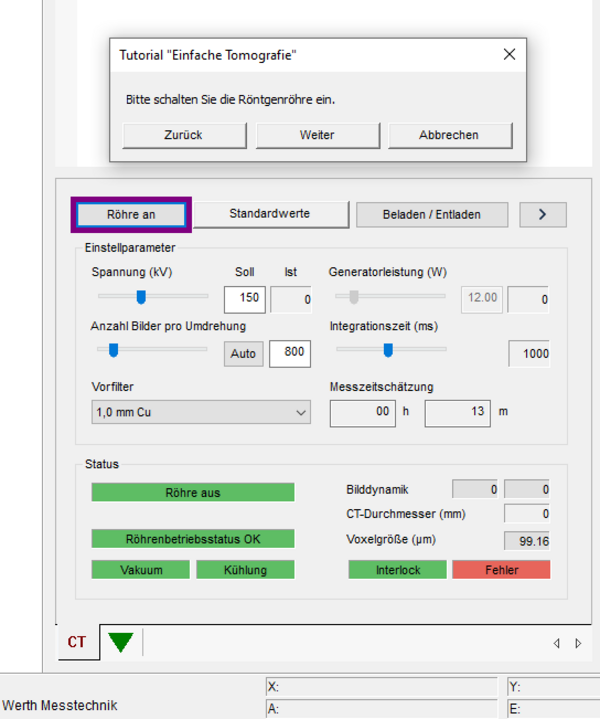

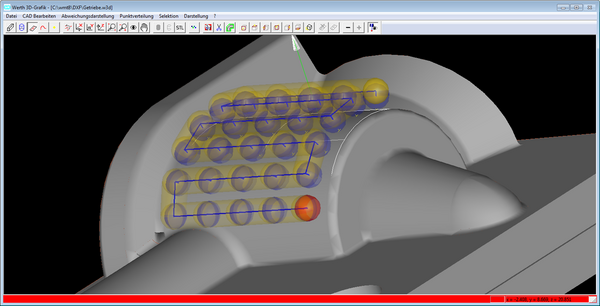

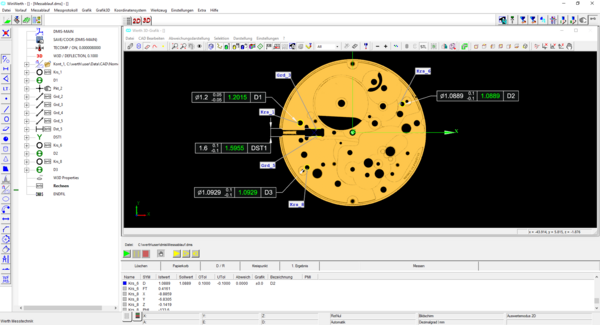

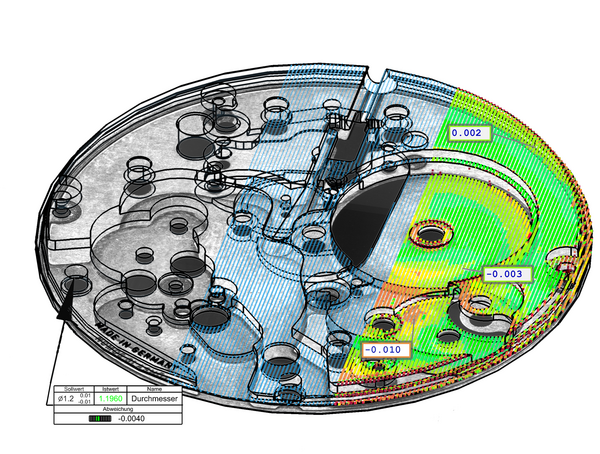

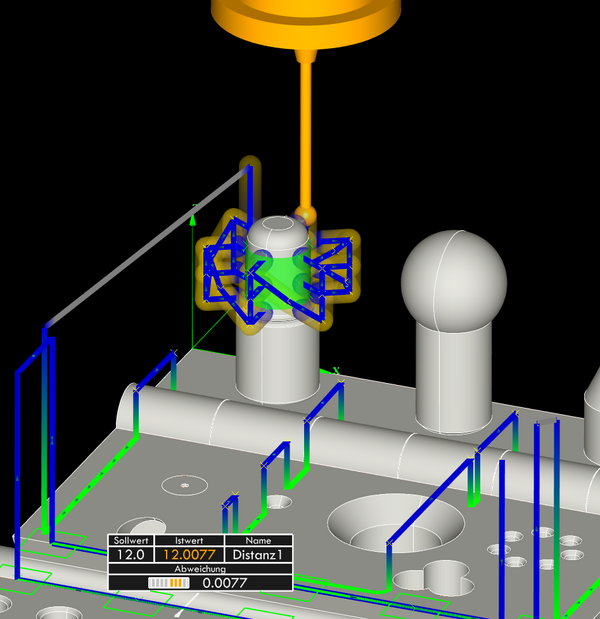

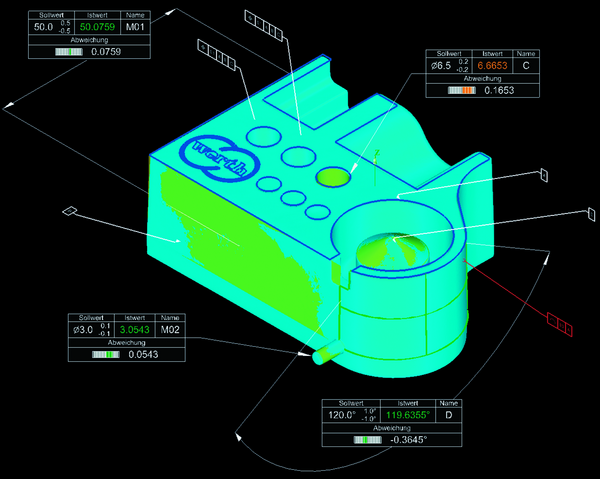

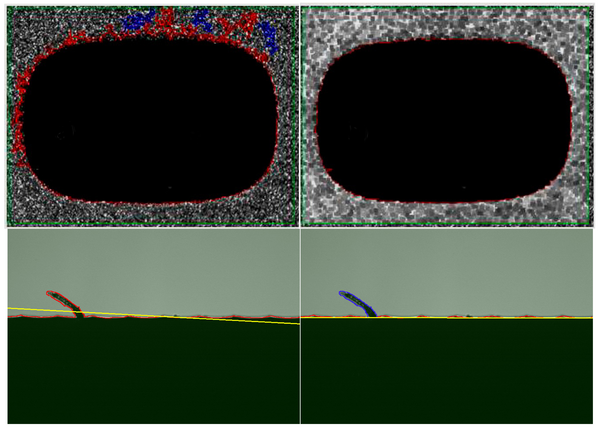

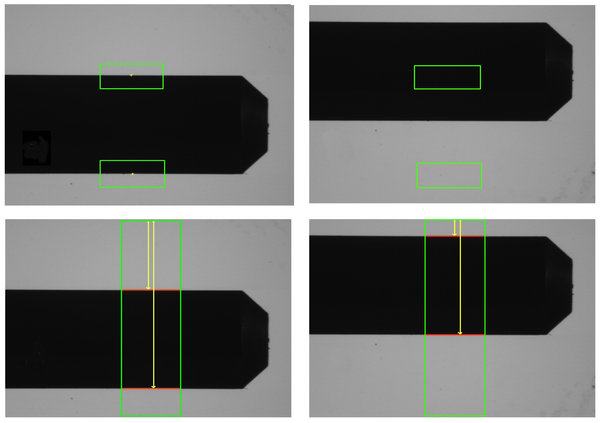

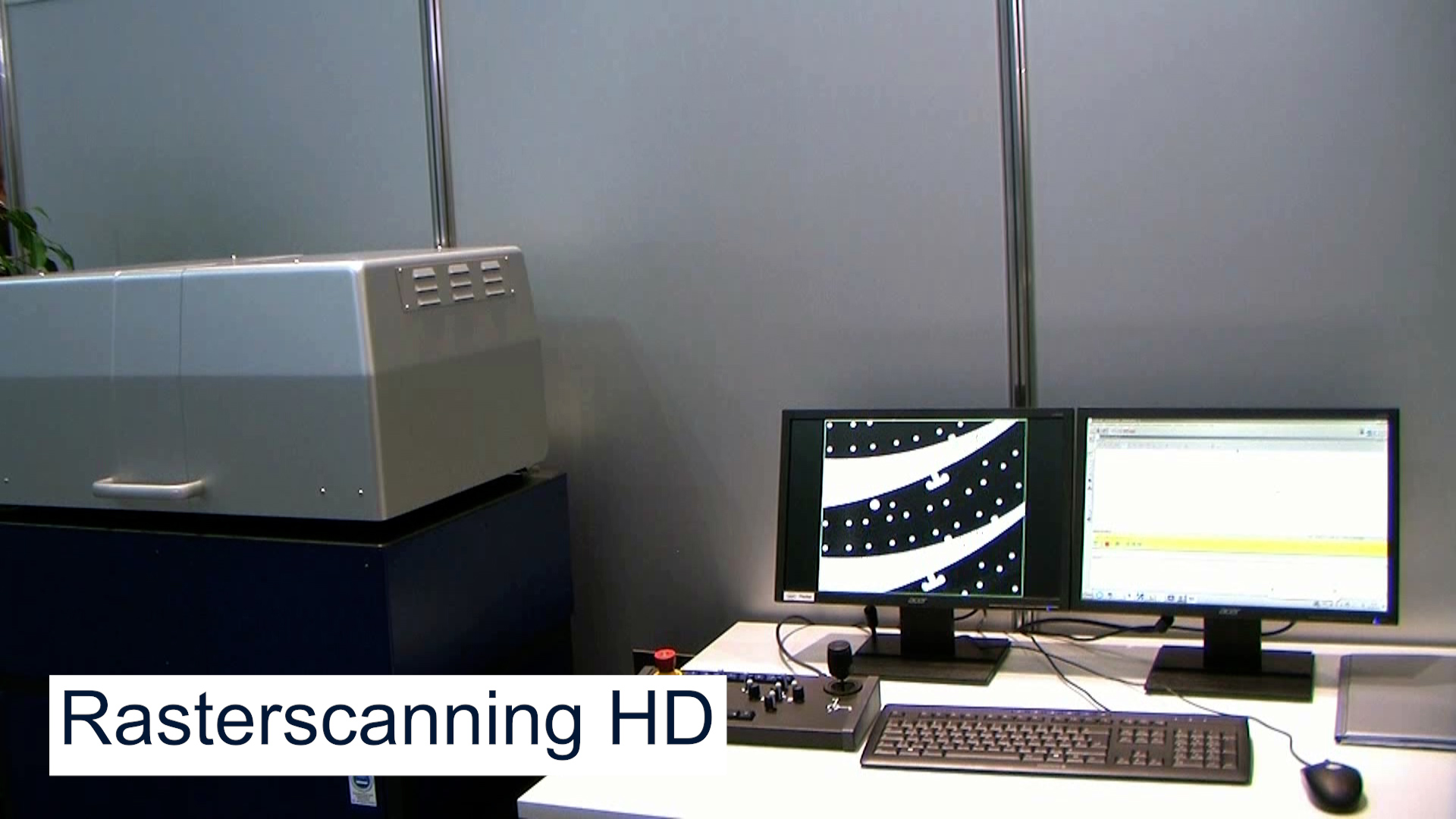

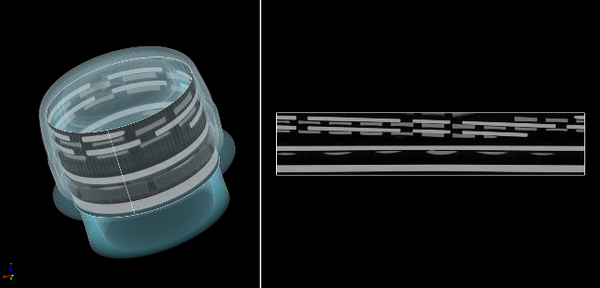

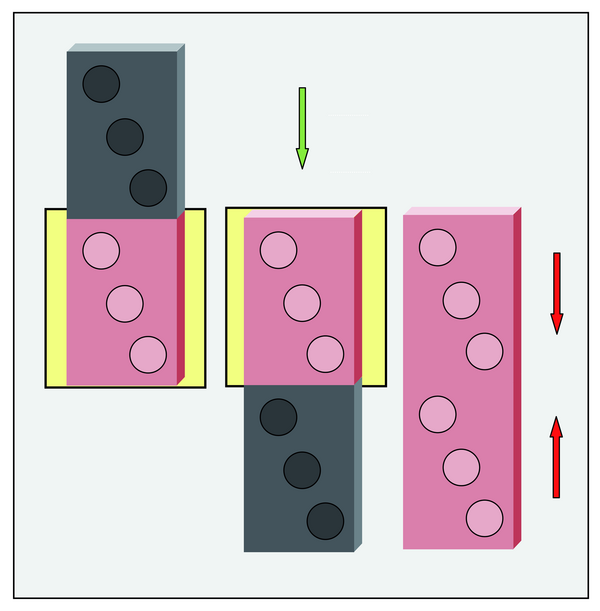

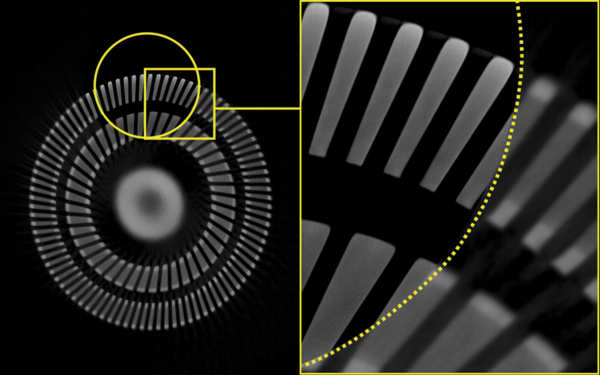

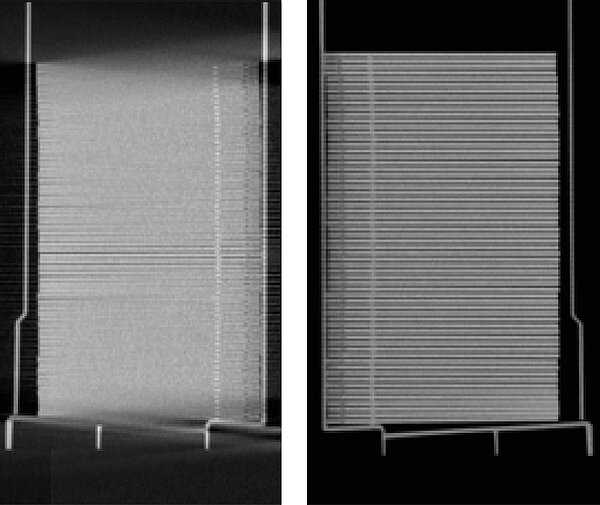

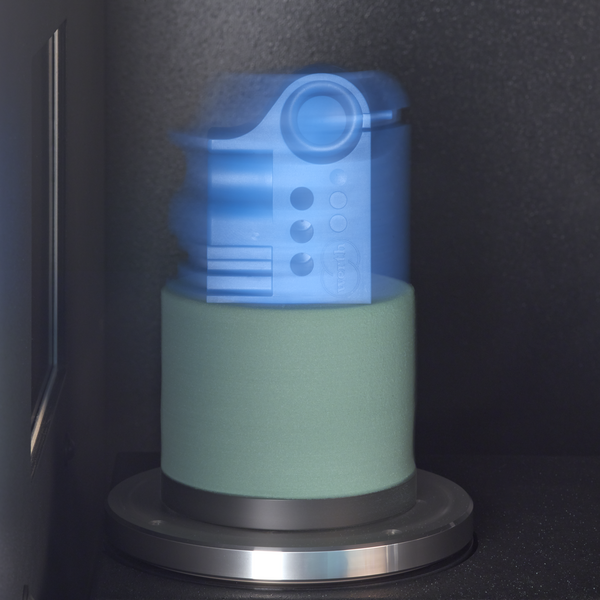

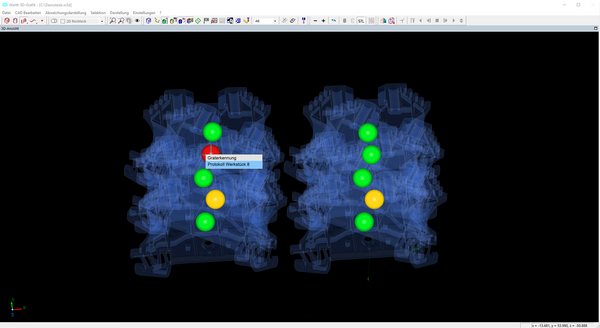

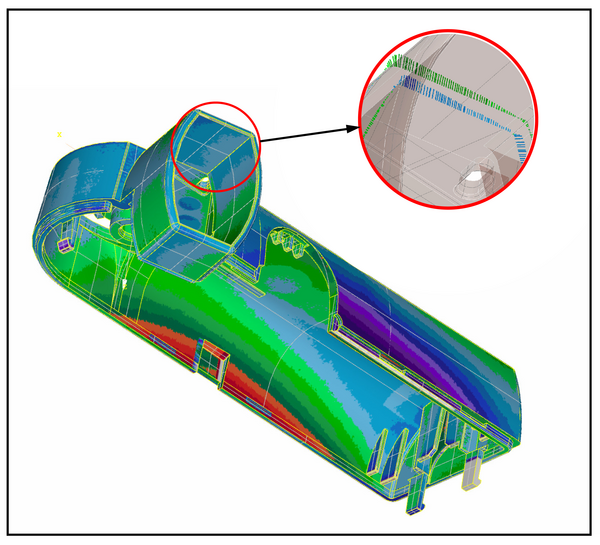

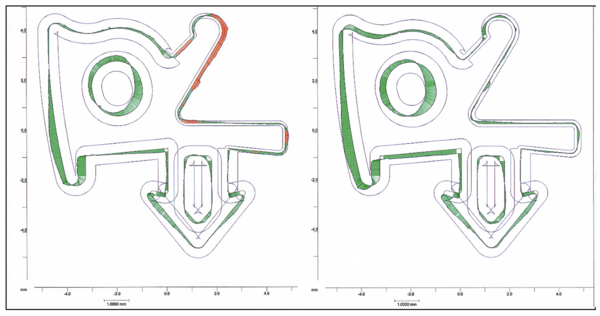

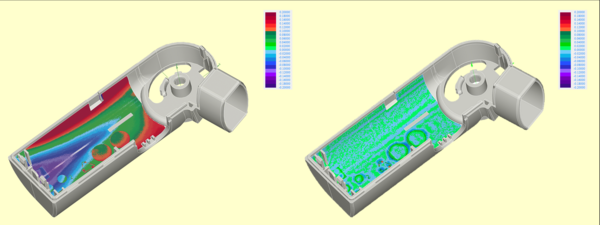

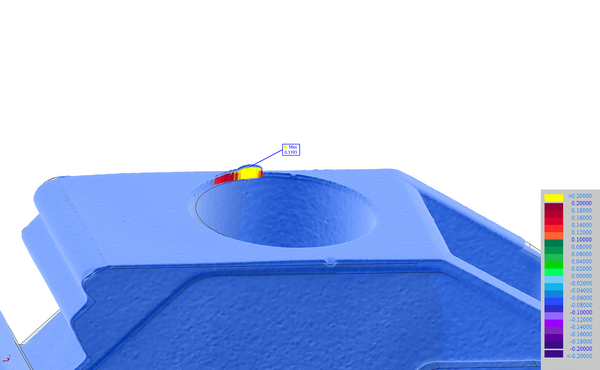

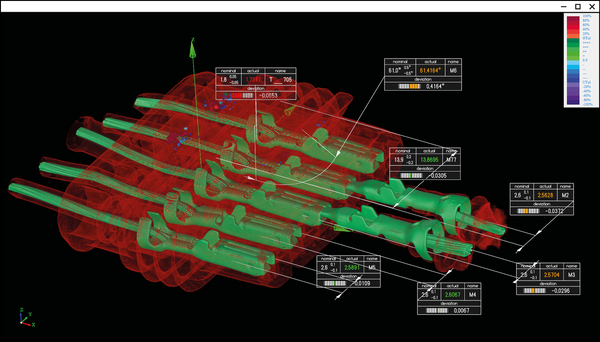

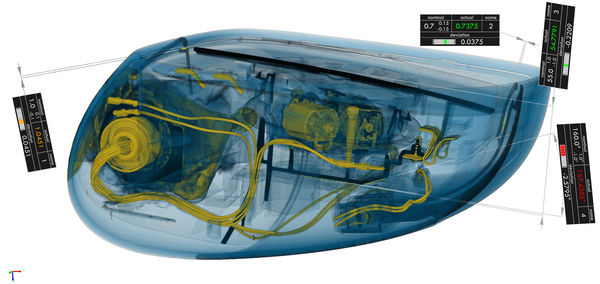

Obsługa urządzeń z szeroką gamą czujników, ale także ocena danych objętościowych i chmur punktów są możliwe dzięki WinWerth® w unikalnym połączeniu. Oprogramowanie do przetwarzania obrazu firmy Werth opiera się na 40-letnim doświadczeniu i jest podstawą prawdopodobnie najpotężniejszej obecnie technologii czujników przetwarzania obrazu dla współrzędnościowych maszyn pomiarowych. Zarówno optyczne czujniki odległości, konwencjonalne sondy w trybie jednopunktowym lub skanującym, Werth Fibre Probe®, rentgenowska tomografia komputerowa, a nawet urządzenia z kombinacją kilku czujników są obsługiwane przez jednolitą koncepcję. Punkty pomiarowe, obrazy 2D lub dane objętościowe mogą być również wygodnie oceniane pod względem właściwości geometrycznych lub z porównaniem cel/rzeczywistość. Certyfikowane przez PTB algorytmy oceny zapewniają prawidłowe wyniki pomiarów. Wszystkie pożądane informacje są wyświetlane w grafice: Modele CAD z danymi PMI, objętości wokseli, chmury punktów pomiarowych, kolorowe reprezentacje odchyłek z porównań 3D cel-rzeczywistość, obrazy wideo, elementy pomiarowe i obliczeniowe, jak również flagi z wartościami docelowymi i rzeczywistymi, tolerancjami i odchyłkami. Aby sprostać najbardziej zróżnicowanym wymaganiom, oprogramowanie ma strukturę modułową. Można obsługiwać różne urządzenia, od prostych projektorów pomiarowych po złożone wieloosiowe współrzędnościowe maszyny pomiarowe z technologią wieloczujnikową lub nawet z technologią czujników tomografii rentgenowskiej.

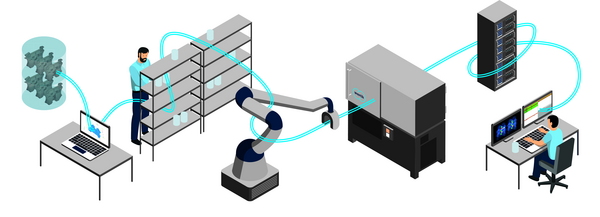

Nowoczesne współrzędnościowe maszyny pomiarowe wykonują wiele różnych, skomplikowanych zadań. Kwalifikacje operatorów maszyn wahają się od pracowników z niewielkim wykształceniem, którzy tylko od czasu do czasu wyznaczają kilka pomiarów, do specjalistów, którzy wykorzystując wszystkie możliwości techniczne, wykonują również bardzo trudne zadania pomiarowe. Bardzo różne sposoby pracy są optymalnie wspierane przez strukturę oprogramowania WinWerth® do obsługi urządzeń. Na przykład ma kilka poziomów dostępu, które są dostosowane do różnych poziomów kwalifikacji operatorów. Interfejsy do systemów CAD do importu danych docelowych oraz do systemów CAQ do oceny statystycznej umożliwiają odpowiednią integrację współrzędnościowych maszyn pomiarowych w strukturach oprogramowania firmy.