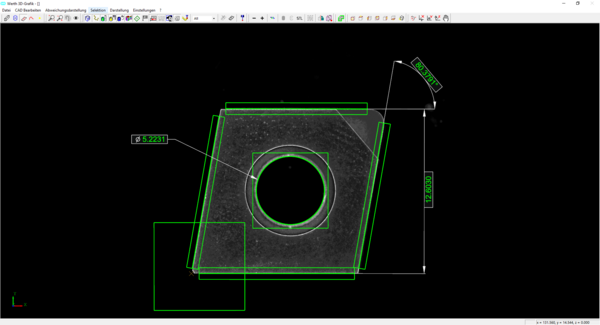

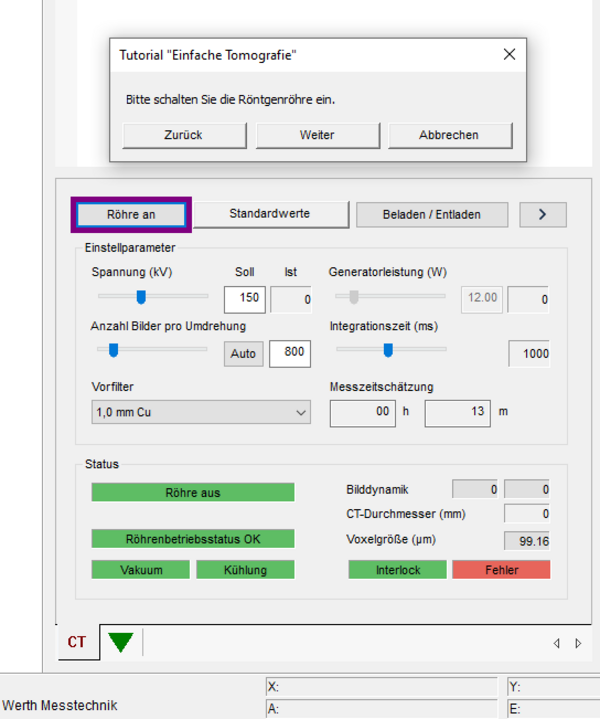

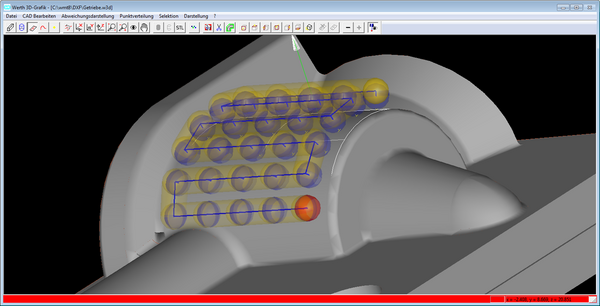

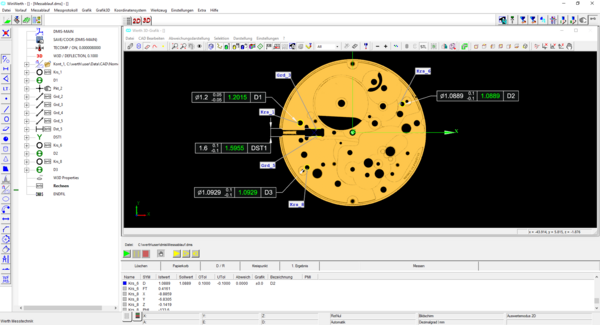

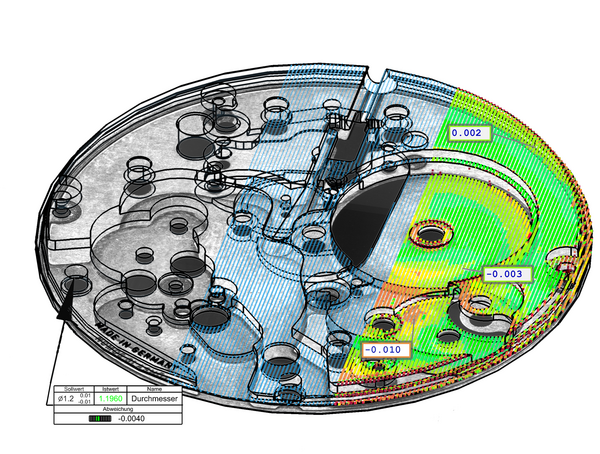

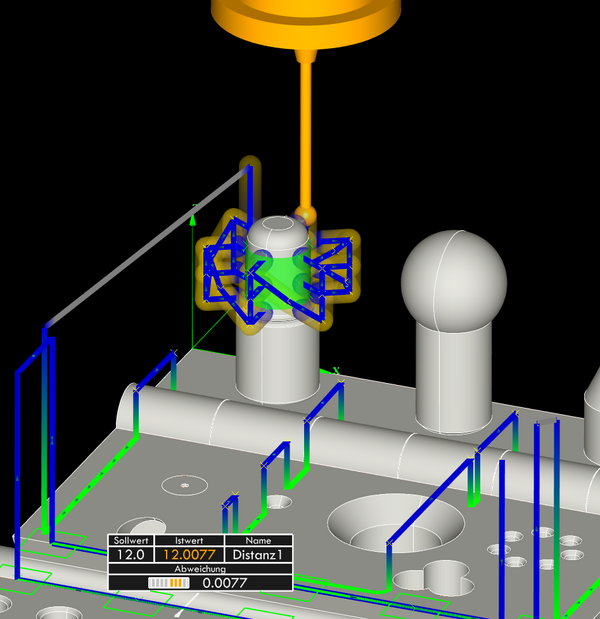

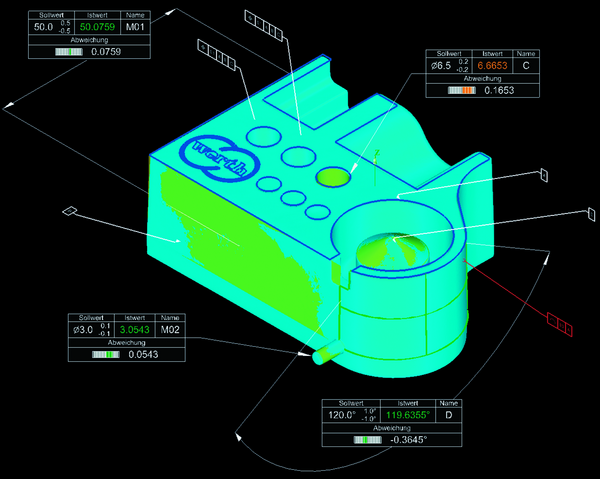

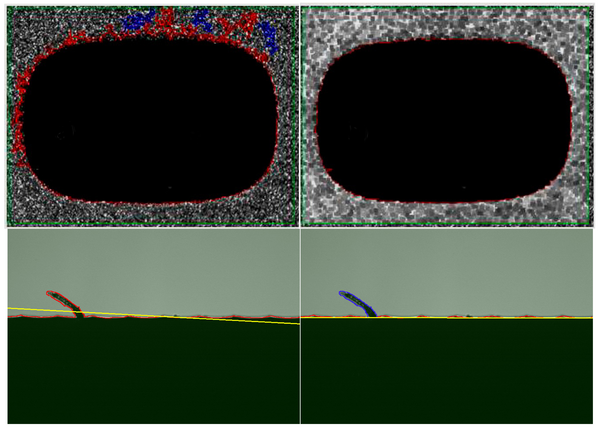

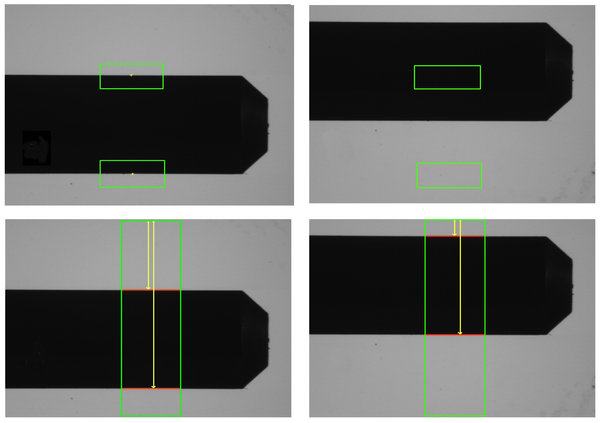

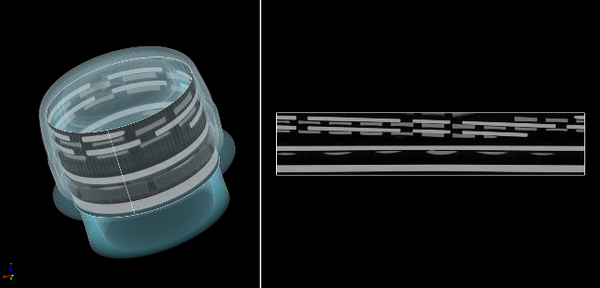

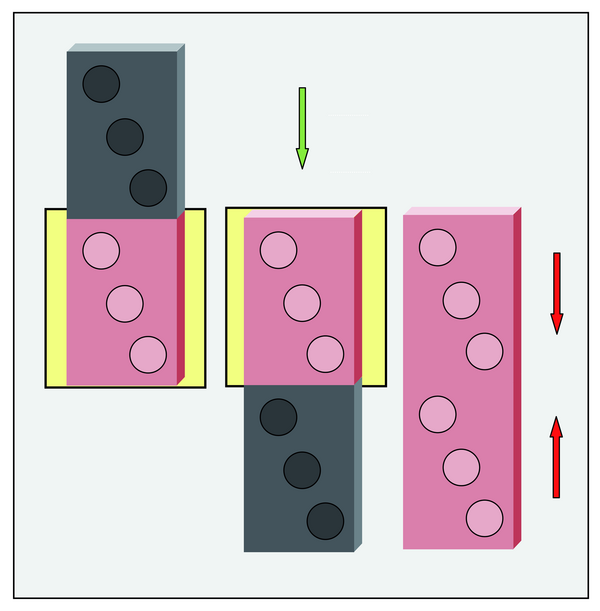

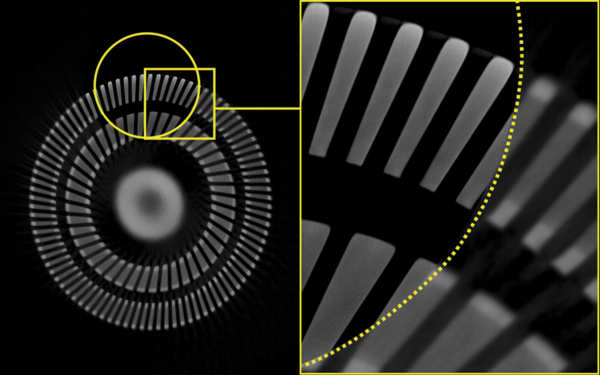

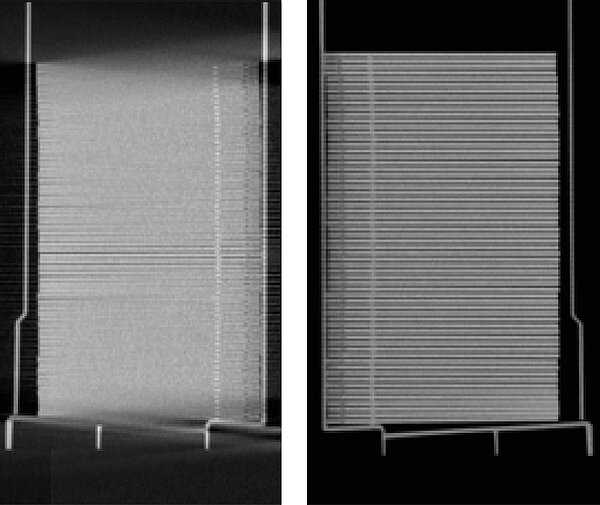

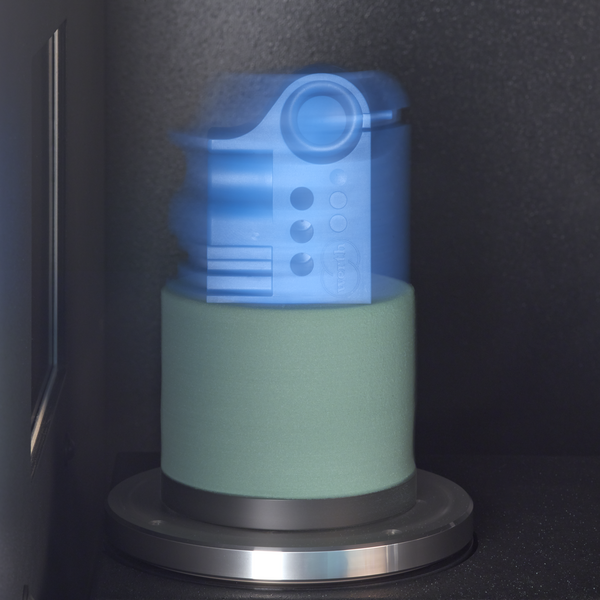

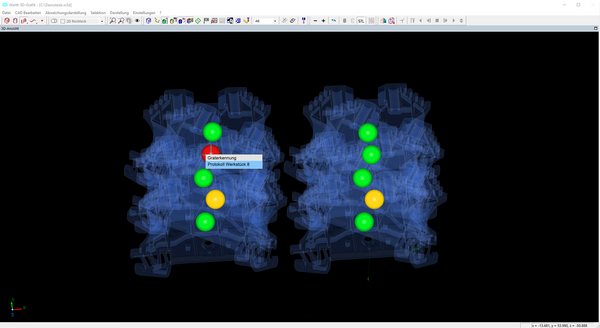

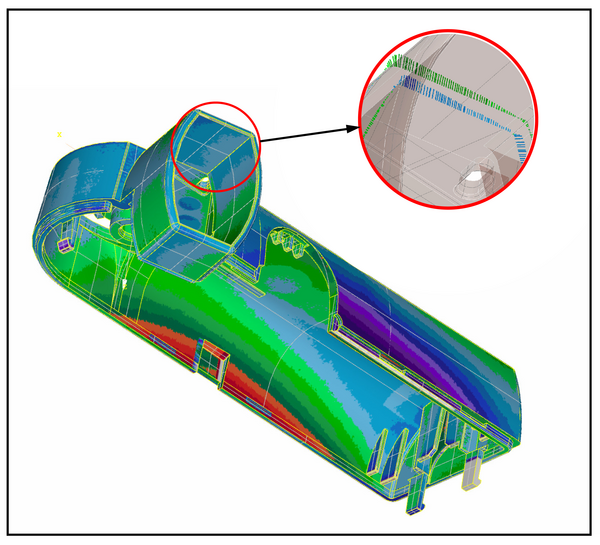

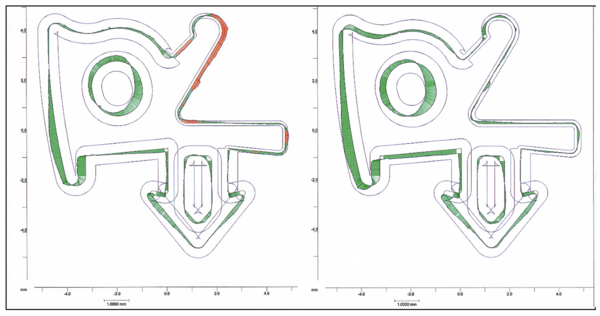

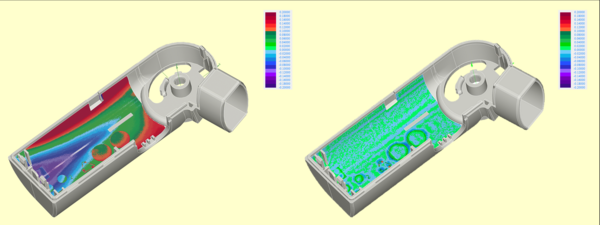

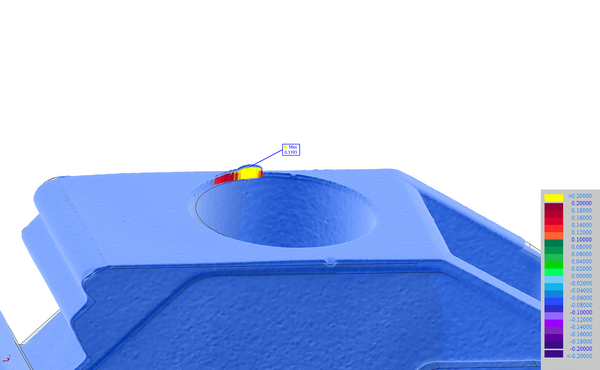

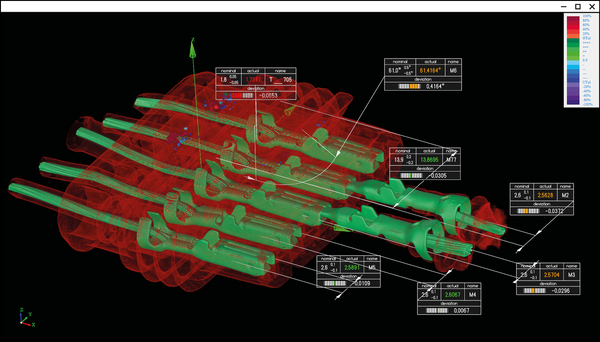

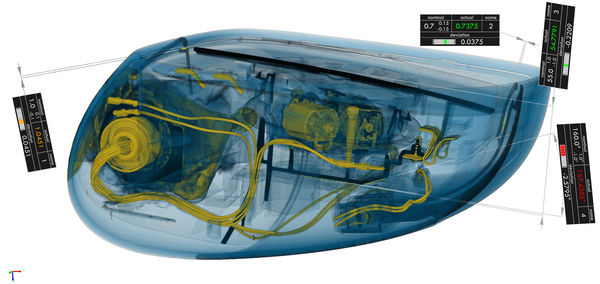

La operación de dispositivos con una amplia variedad de sensores, pero también la evaluación de datos de volumen y nubes de puntos son posibles con WinWerth en una combinación única. El software de procesamiento de imágenes de Werth se basa en 40 años de experiencia y es la base del que probablemente sea actualmente el procesamiento de imágenes más potentesensores para máquinas de medición de coordenadas. Tanto los sensores ópticos de distancia, los convencionales sonda en un solo punto o modo de escaneo, el Werth palpador de fibra ®, el Tomografía computarizada de rayos X o incluso los dispositivos con una combinación de varios sensores son compatibles con el concepto uniforme. También Puntos de medición, las imágenes en 2D o los datos de volumen pueden evaluarse cómodamente con respecto a las propiedades geométricas o con comparación nominal-medida. Los algoritmos de evaluación certificados por el PTB garantizan resultados de medición correctos. Toda la información deseada se muestra en el gráfico: Modelos CAD con datos PMI, volúmenes de vóxeles, nubes de puntos de medición, representaciones de desviación codificadas por colores a partir de comparaciones 3D nominales/reales, imágenes de vídeo, elementos de medición y cálculo, así como banderas con valores nominales y reales, tolerancias y desviaciones. Para satisfacer los requisitos más diversos, el software tiene una estructura modular. Se pueden utilizar diferentes dispositivos, desde el simple proyector de medición hasta el complejo multieje máquina de medir por coordenadas con sistemas multisensor o también con tomografía de rayos Xsensores.

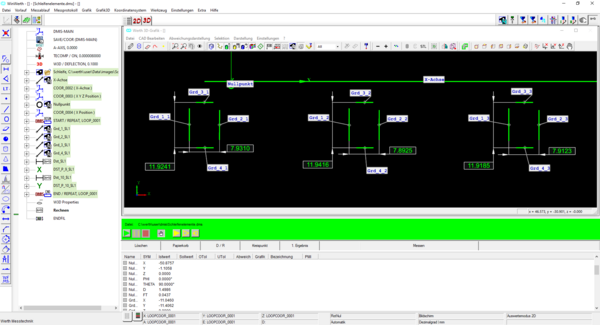

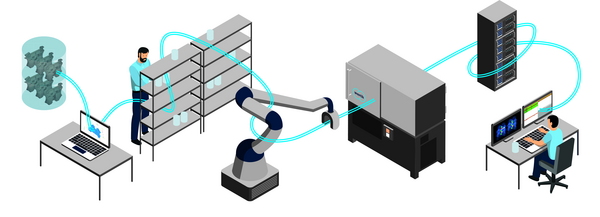

Las modernas máquinas de medición de coordenadas cubren una amplia gama de tareas de diferente complejidad. La cualificación de los operarios de las máquinas va desde empleados con poca formación, que sólo determinan ocasionalmente algunos dimensióne, hasta especialistas que, utilizando todas las posibilidades técnicas, se encargan también de tareas de medición muy difíciles. La estructura del software WinWerth para el funcionamiento de los dispositivos permite trabajar de forma óptima. Por ejemplo, tiene varios niveles de acceso que se adaptan a los diferentes niveles de cualificación de los operadores. Las interfaces con los sistemas CAD para la importación de datos de destino y con los sistemas CAQ para la evaluación estadística permiten la integración adaptada de las máquinas de medición de coordenadas en las estructuras de software de las empresas.