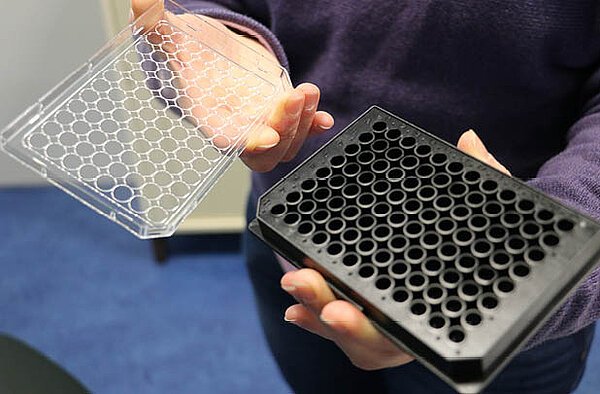

TPK-Kunststofftechnik GmbH, con sede en Nörten-Hardenberg, cerca de Gotinga, está especializada en la fabricación de sofisticados artículos de plástico y moldes de inyección. Fundada en 1997, la empresa familiar, dirigida por Werner Ternka y sus hijos Heiko y Mario y con unos 30 empleados, abarca toda la cadena de procesos: desde el asesoramiento a diseño, pasando por la fabricación de herramientas y prototipos, hasta el moldeo por inyección en serie y el montaje.

Entre los clientes de la empresa figuran principalmente empresas de tecnología médica, de laboratorio y de automoción, conocidas por sus elevadas exigencias de calidad. Los requisitos han aumentado aún más en los últimos años, subraya Mario Ternka, responsable de desarrollo de productos, diseño y fabricación de moldes: "Los datos de los planos que recibimos de nuestros clientes contienen hoy muchos dimensióne y tolerancias que no pueden medirse con equipos de medición manuales convencionales y dispositivos de medición más sencillos, por ejemplo molde y tolerancias de posición, es decir, cuadratura, paralelismo y planitud, así como tolerancias de forma libre. Para medir correctamente estos criterios necesitamos, por un lado, el hardware adecuado y, por otro, una gran experiencia que traduzca los valores medidos al lenguaje de la fabricación de moldes. Por eso no podemos dejar medición en manos de un proveedor de servicios de metrología".

TPK satisface las mayores exigencias de calidad con tecnología punta. metrología

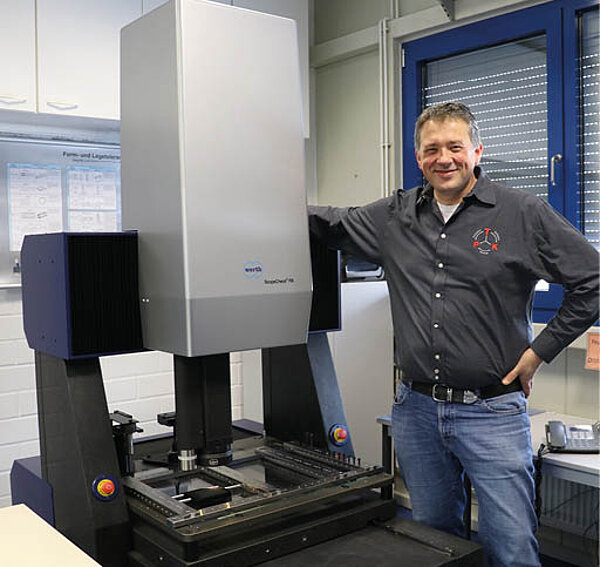

Por ello, TPK decidió invertir en equipos de medición adecuados. Basándose en una hoja de especificaciones de 60 puntos, un equipo de especialistas de TPK evaluó las ofertas de conocidos fabricantes de equipos de medición – y decidió adquirir una máquina de medición de coordenadas 3Dmultisensor ScopeCheck® FB de Werth Messtechnik en giessen.

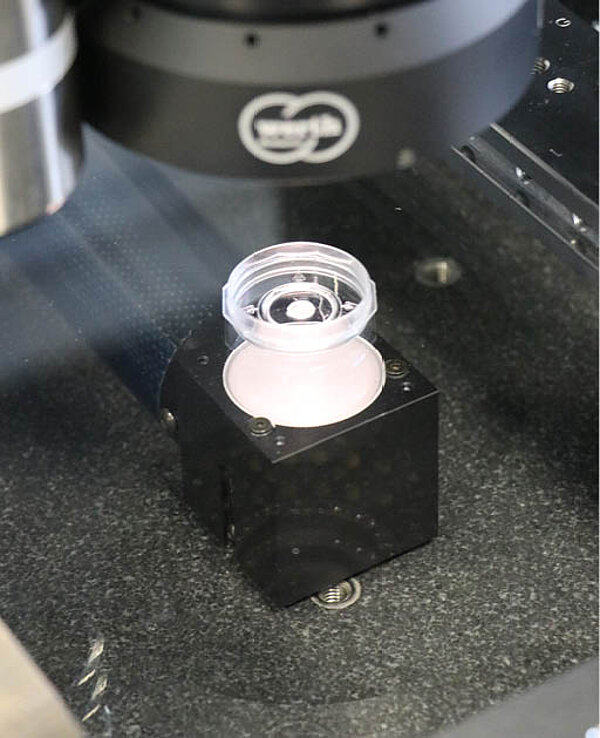

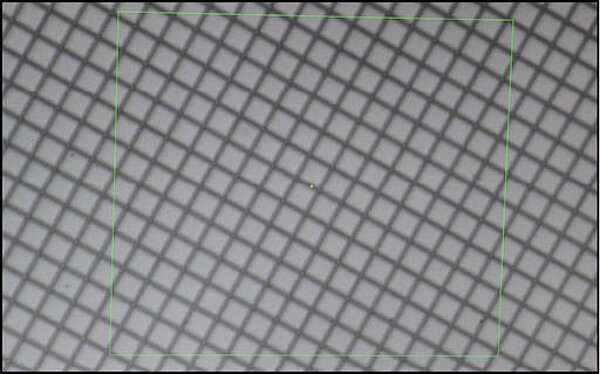

Su diseño con un puente fijo sobre una base de granito y las robustas guías mecánicas de precisión garantizan la máxima precisión, incluso cuando se utiliza cerca de la producción. El equipo incluye un sensor de procesamiento de imágenes con Zoom Werth y una unidad de iluminación multianillo suplementaria para la detección rápida y fiable de bordes, así como el escaneadosonda SP25; además, el escaneado de trama se utiliza para generar imágenes globales de alta resolución a partir de imágenes individuales tomadas durante el movimiento del sensor, que pueden medirse después cómodamente. Para la medición rápida de superficies ópticas, TPK invirtió también en el sensor de distancia CFP de Werth, que aprovecha la aberración cromática de lentes especial para realizar mediciones extremadamente precisas y en gran medida independientes de la superficie.

Mario Ternka está entusiasmado con el ScopeCheck® FB de Werth: "Nunca antes habríamos pensado que la precisión y la velocidad de los sensores ópticos fueran posibles".

Pero, ¿cómo se tomó esta decisión? "La combinación de opciones de medición óptica y táctil era uno de nuestros requisitos prioritarios", explica Mario Ternka. "Además, el sensor óptico de distancia debía ofrecer resultados de medición fiables en piezas brillantes, transparentes, negras o blancas".

Ternka y sus colegas están especialmente impresionados por la óptica sensores del ScopeCheck® FB de Werth: "De antemano no habríamos pensado que la precisión y la velocidad fueran posibles. – Ese fue el factor decisivo a favor del ScopeCheck®". También destaca su accesibilidad y facilidad de uso: "El máquina se puede programar de forma rápida y sencilla tras una pequeña formación en –. medición y la evaluación se ejecutan entonces de forma totalmente automática".

Werth ScopeCheck® es un importante Cota en la cadena del proceso TPK

Moldeo por inyección es un proceso de conformado primario en el que los criterios de calidad como molde y las tolerancias posicionales, etc., son mucho más difíciles de cumplir que en el mecanizado de moldes. Requiere amplios conocimientos de fabricación y una cadena de procesos que TPK ha desarrollado y optimizado continuamente en los últimos años.

La cadena de procesos comienza con el modelo CAD en 3D. Los diseñadores lo utilizan para crear un herramienta de formulario virtual inicial y una simulación de moldeo por inyección. Los resultados del análisis se utilizan para optimizar el artículo y también para mejorar herramienta de formulario. Por ejemplo, los ingenieros de plásticos intentan contrarrestar las dificultades de moldeo por inyección –, sobre todo las distorsiones causadas por la contracción longitudinal y transversal –.

"Ya en diseño de la herramienta de moldeo por inyección, tenemos que tener en cuenta las vías de flujo del plástico, prever el control de la temperatura y conductos de refrigeración y planificar el desmoldeo y la retirada de la pieza", explica Mario Ternka. La simulación repetida proporciona información sobre el sistema de canal caliente adecuado, el punto de inyección óptimo, la ubicación de la conductos de refrigeración, las tolerancias, el abombamiento y mucho más. Sólo cuando los especialistas de moldeo por inyección están seguros de que el diseño del molde es adecuado en términos generales, fabrican el molde de acero. En TPK, esto se hace principalmente en modernas máquinas herramienta, por ejemplo, mediante fresado y erosionado en 5 ejes.

En casos sencillos, la durabilidad dimensiónde las complejas herramientas de moldeo se mide directamente en la máquina herramienta. Las mediciones más difíciles, como la posición de un contorno a los bordes exteriores y la ubicación de rebajes a una cajera o de machos torneados, pueden ser realizadas por los matriceros con el ScopeCheck® FB de Werth y la combinación óptica y táctil sensores.

Una vez que la herramienta de formulario está lista, se muestrea en una de las 15 máquinas de moldeo por inyección con fuerzas de cierre de hasta 2200 kN y se sigue optimizando en la fabricación de herramientas hasta que se completa el moldeo por inyección y el desmoldeo rígido. A continuación, el diseñador de TPK crea un programa de medición en una pieza de muestra moldeada por inyección en el ScopeCheck®, que registra todos los criterios decisivos. En función de los resultados, se deciden otros cambios en molde. Mario Ternka subraya: "En esta fase, solemos hablar de correcciones en el rango Departamento de unas pocas décimas a centésimas de milímetro, que son necesarias para cumplir tolerancias muy ajustadas. Sin la precisión de nuestro dispositivo multisensor, no podríamos alcanzar esos valores, o sólo con un gran coste captura."