A TPK-Kunststofftechnik GmbH em Nörten-Hardenberg, perto de Göttingen, é especializada na produção de artigos de plástico sofisticados e de moldes de injeção. Fundada em 1997, a empresa familiar, gerida por Werner Ternka e pelos seus filhos Heiko e Mario, e que emprega cerca de 30 pessoas, abrange toda a cadeia de processos: desde a consultoria, conceção, fabrico de ferramentas e produção de protótipos até à moldagem por injeção em série e montagem.

Os clientes da empresa incluem principalmente empresas de tecnologia médica, laboratorial e automóvel, que são conhecidas pelos seus elevados padrões de qualidade. Os requisitos aumentaram ainda mais nos últimos anos, sublinha Mario Ternka, responsável pelo desenvolvimento de produtos, conceção e construção de moldes: "Os dados de desenho que recebemos atualmente dos nossos clientes contêm muitas dimensões e tolerâncias que não podem ser medidas com equipamento de medição manual convencional e dispositivos de medição mais simples, por exemplo, tolerâncias de forma e posição, ou seja, esquadria, paralelismo e planicidade, bem como tolerâncias de forma livre. Para medir corretamente estes critérios, necessitamos, por um lado, de hardware adequado e, por outro, de um grande conhecimento especializado que traduza os valores medidos para a linguagem do fabrico de moldes. É por isso que não podemos deixar a medição para um fornecedor de serviços de metrologia."

A TPK cumpre os requisitos de qualidade acrescidos com tecnologia de medição de ponta

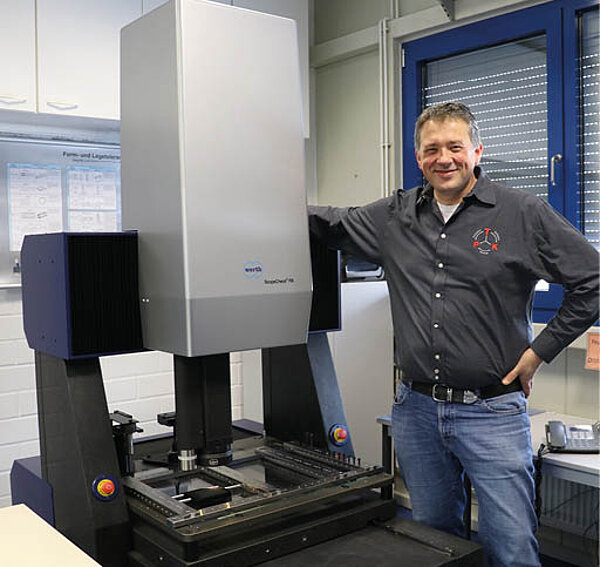

Por conseguinte, a TPK decidiu investir em equipamento de medição adequado. Utilizando uma folha de especificações de 60 pontos, uma equipa de especialistas da TPK avaliou as ofertas de fabricantes de equipamentos de medição bem conhecidos – e decidiu adquirir uma máquina de medição por coordenadas multisensor ScopeCheck® FB 3D da Werth Messtechnik em Giessen.

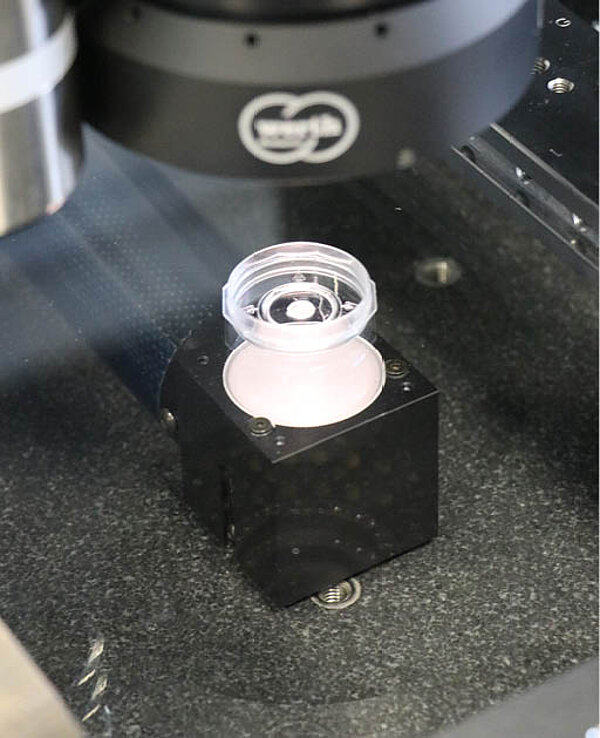

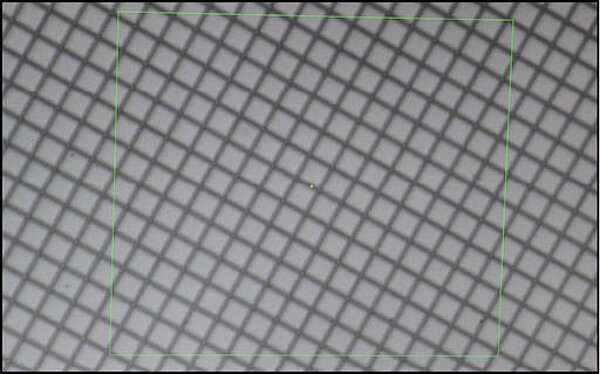

A sua conceção com uma ponte fixa sobre uma base de granito e as guias mecânicas de precisão robustas garantem a máxima precisão, mesmo quando utilizadas perto da produção. O equipamento inclui um sensor de processamento de imagem com Werth Zoom e uma unidade suplementar de iluminação multi-anel para deteção rápida e fiável de arestas, bem como a sonda de varrimento SP25; além disso, o varrimento raster é utilizado para gerar imagens globais de alta resolução a partir de imagens individuais obtidas durante o movimento do sensor, que podem então ser convenientemente medidas. Para a medição rápida de superfícies ópticas, a TPK investiu também no sensor de distância Werth CFP, que utiliza a aberração cromática de lentes especiais para medições extremamente exactas e em grande parte independentes da superfície.

Mario Ternka está encantado com o Werth ScopeCheck® FB: "Nunca teríamos pensado que a precisão e a velocidade dos sensores ópticos fossem possíveis antes."

Mas como é que a decisão foi tomada? "A combinação de opções de medição ótica e tátil estava no topo da nossa lista de requisitos", explica Mario Ternka. "E o sensor de distância ótico tinha de fornecer resultados de medição fiáveis para peças de alto brilho, transparentes, pretas ou brancas."

Ternka e os seus colegas estão particularmente impressionados com a tecnologia do sensor ótico do Werth ScopeCheck® FB: "Não teríamos pensado antes que a precisão e a velocidade seriam possíveis. Este foi o fator decisivo final a favor do ScopeCheck®." Ele também enfatiza a sua acessibilidade e facilidade de utilização: "O dispositivo pode ser programado – rápida e facilmente após apenas uma pequena quantidade de formação –. A medição e a avaliação funcionam então de forma totalmente automática."

O Werth ScopeCheck® é um elemento importante na cadeia de processos TPK

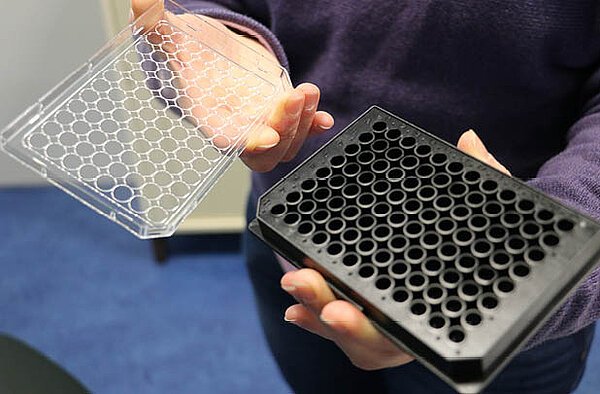

A moldagem por injeção é um processo de formação primária em que os critérios de qualidade, tais como tolerâncias de forma e posição, etc., são muito mais difíceis de cumprir do que na maquinação. Requer uma grande experiência de fabrico e uma cadeia de processos que a TPK desenvolveu e optimizou continuamente nos últimos anos.

A cadeia de processos começa com o modelo CAD 3D. Os designers utilizam-no para criar um molde virtual inicial e uma simulação de moldagem por injeção. Os resultados da análise são utilizados para otimizar o artigo, por um lado, e para melhorar a ferramenta de moldagem, por outro. Desta forma, os engenheiros de plásticos tentam contrariar as dificuldades na moldagem por injeção –, especialmente as distorções causadas pela contração longitudinal e transversal –.

"Ao conceber o molde de injeção, temos de ter em conta as vias de escoamento do plástico, prever o controlo da temperatura e os canais de arrefecimento e planear a desmoldagem e a remoção da peça", explica Mario Ternka. A simulação repetida fornece informações sobre o sistema de canais quentes adequado, o ponto de injeção ideal, a posição dos canais de arrefecimento, as tolerâncias, o coroamento e muito mais. Só quando os especialistas em moldagem por injeção têm a certeza de que o desenho do molde é, em geral, adequado, é que produzem o molde de aço. Na TPK, isto é feito principalmente em máquinas-ferramentas modernas, por exemplo, por fresagem e erosão de 5 eixos.

Em casos simples, a precisão dimensional das ferramentas de moldagem complexas é medida diretamente na máquina-ferramenta. Medições difíceis, como a posição de um contorno em relação às arestas exteriores e a posição de recessos numa bolsa ou de núcleos torneados, podem ser efectuadas pelos fabricantes de moldes utilizando o Werth ScopeCheck® FB e a combinação da tecnologia de sensores ópticos e tácteis.

Assim que o molde estiver pronto, é testado numa das 15 máquinas de moldagem por injeção com forças de aperto até 2200 kN e optimizado no departamento de fabrico de ferramentas até que a moldagem por injeção e a desmoldagem estejam estáveis. O projetista da TPK cria então um programa de medição numa peça de amostra moldada por injeção no ScopeCheck®, que regista todos os critérios decisivos. Com base nos resultados, são decididas outras alterações ao molde. Mario Ternka sublinha: "Nesta fase, estamos normalmente a falar de correcções na ordem de alguns décimos a centésimos de milímetro, que são necessárias para cumprir tolerâncias muito apertadas. Sem a precisão do nosso dispositivo multi-sensor, não poderíamos registar tais valores, ou só o poderíamos fazer com grandes custos."