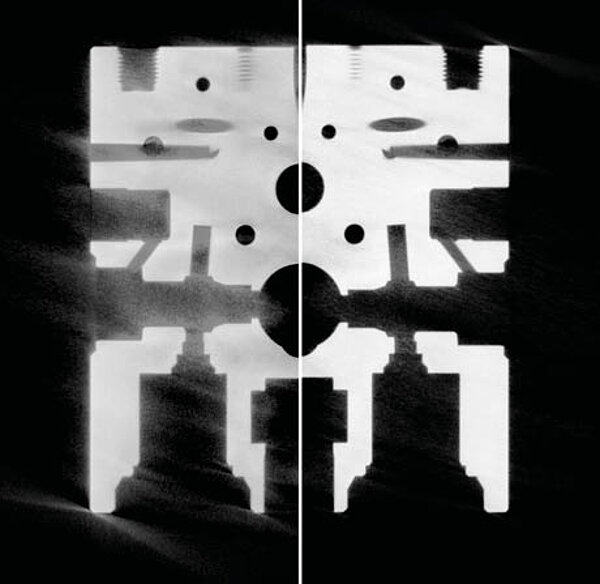

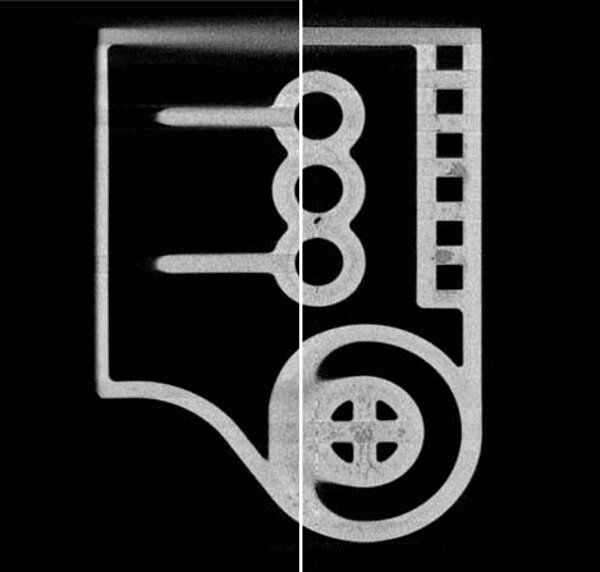

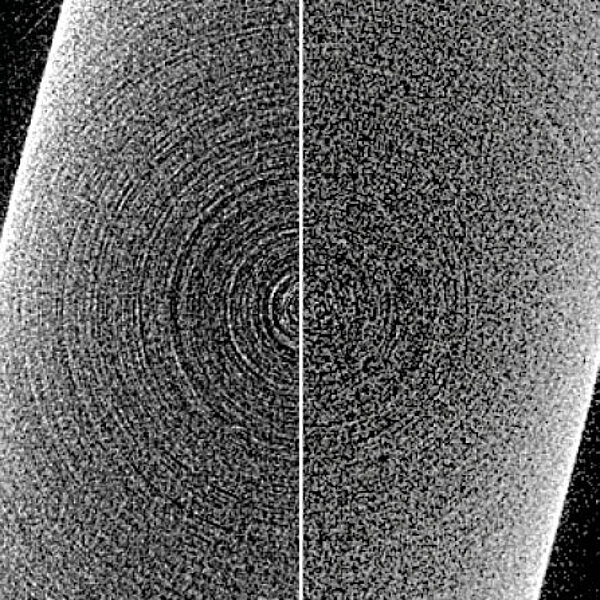

在使用计算机断层扫描进行测量时,体积的系统性测量偏差,即所谓的伪影,原则上是会出现的。集成在测量软件WinWerth® 中的校正方法可以大大减少伪影,并相应提高测量精度。

- 联系我们

- 注册

-

Deutsch

- Deutsch (Deutschland)

- Deutsch (Österreich)

- Deutsch (Schweiz)

- English (International)

- English (USA)

- Link to Werth Metrology UK

- Français

- Link to Werth France

- Français (Suisse)

- Italiano

- Italiano (Svizzera)

- Español

- Português (Portugal)

- Português (Brasil)

- 中国

- Nederlands

- Polski

- Česky

- Link to Werth Magyarorszag HU