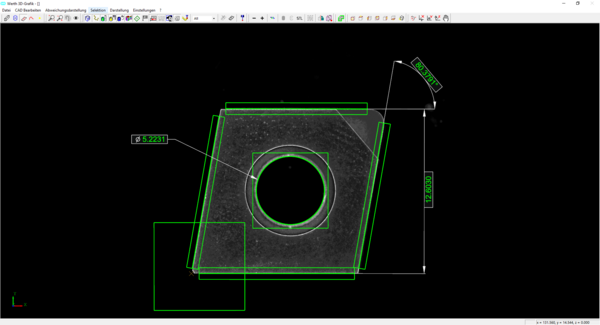

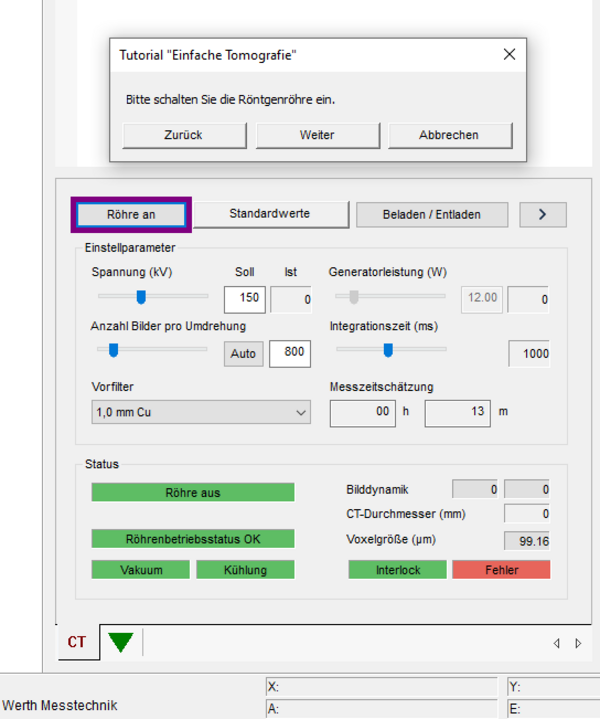

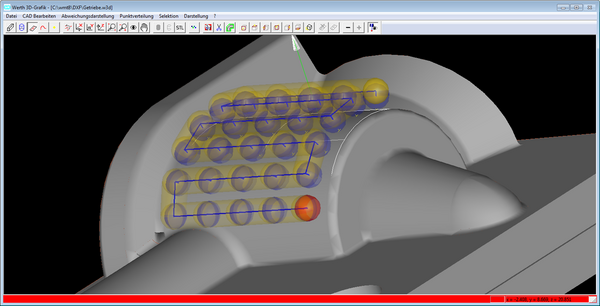

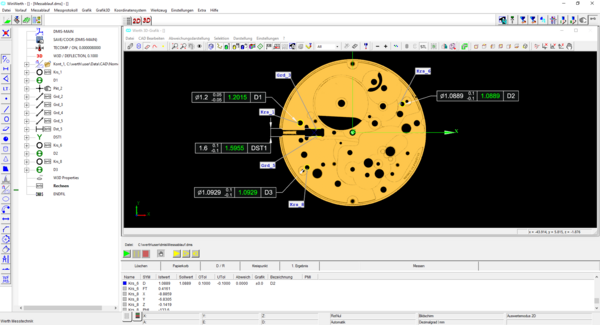

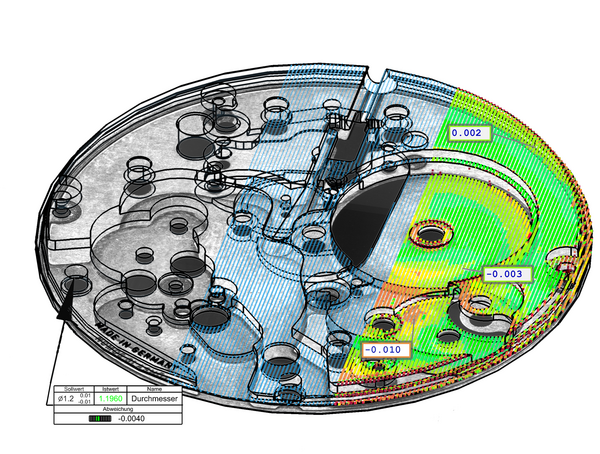

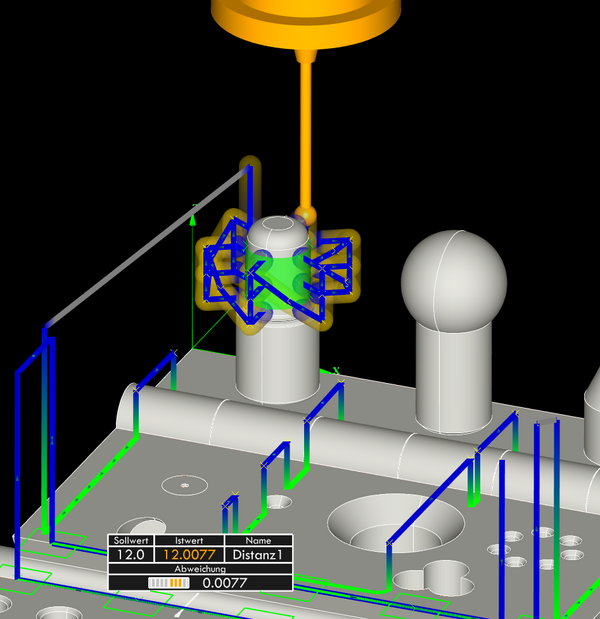

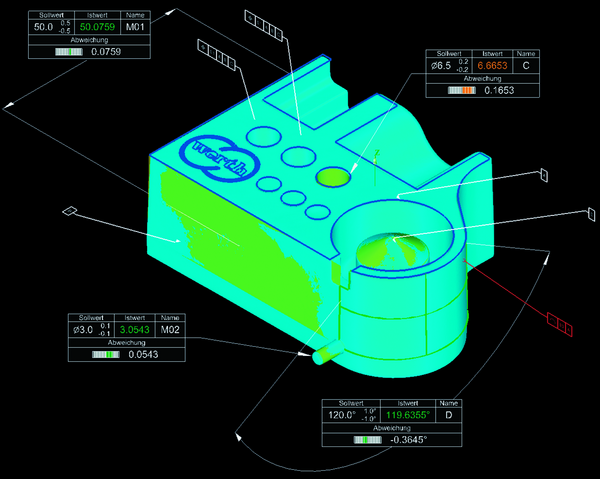

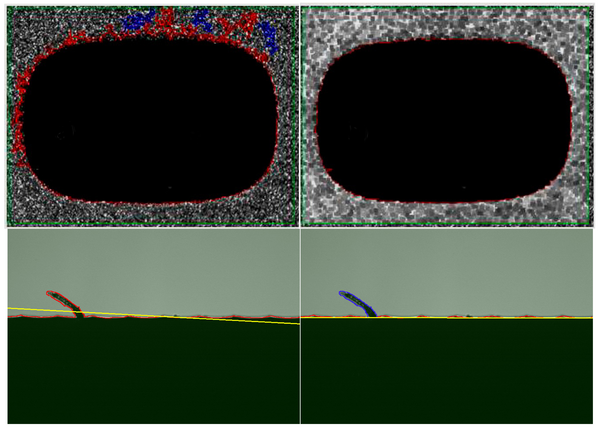

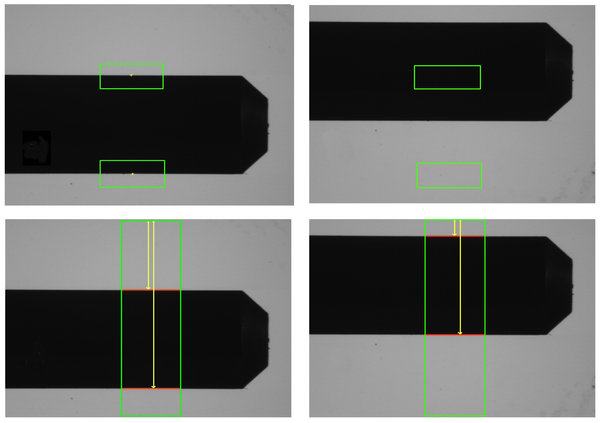

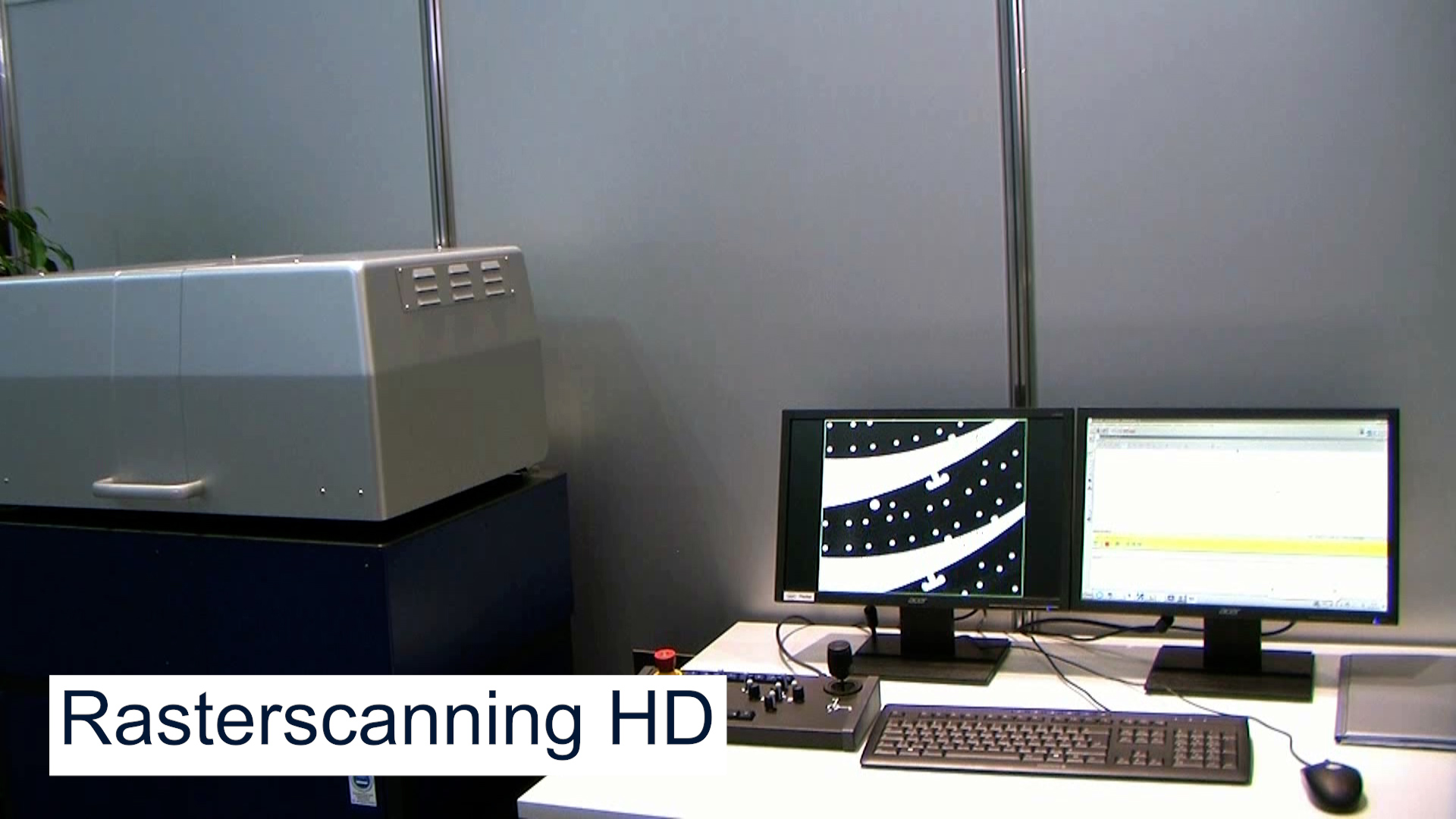

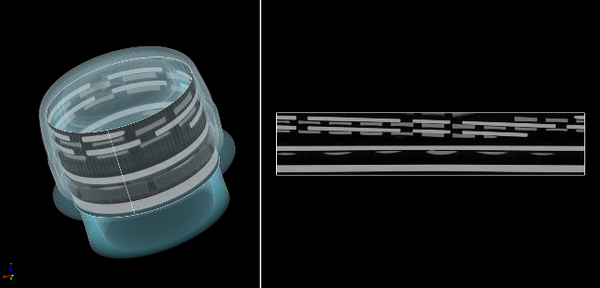

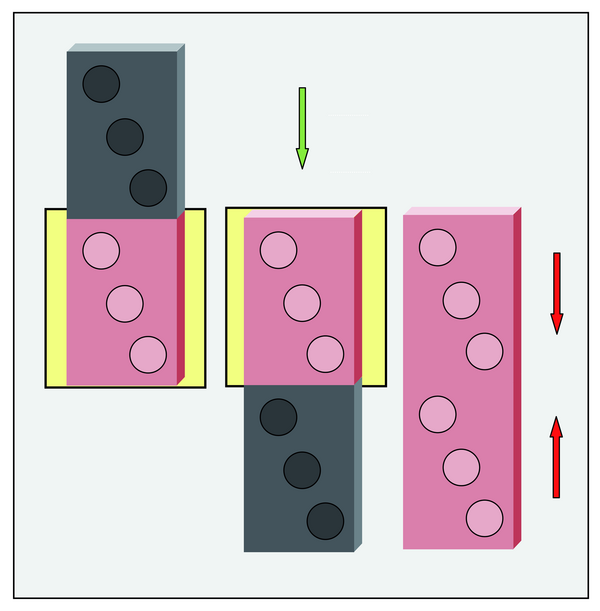

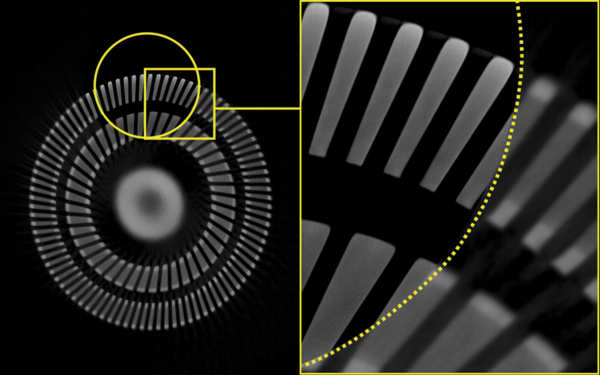

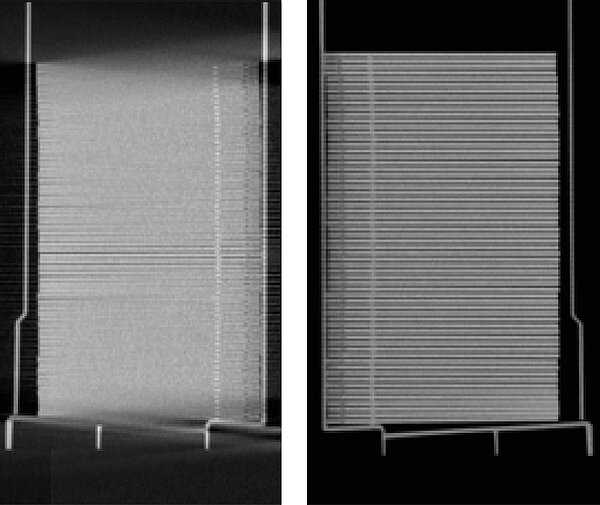

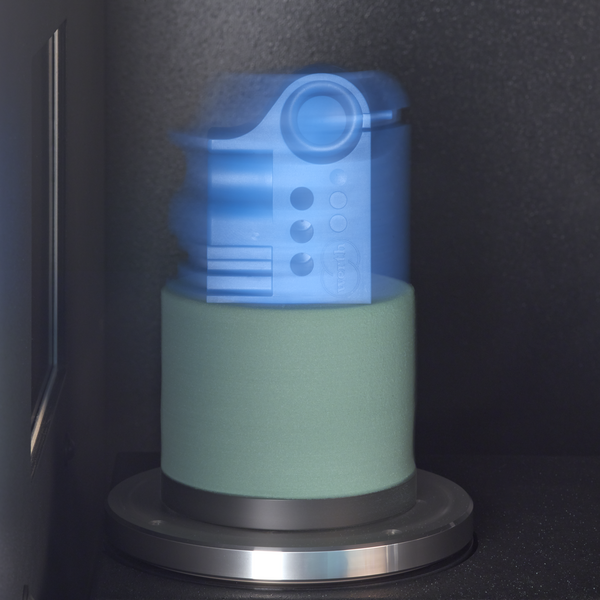

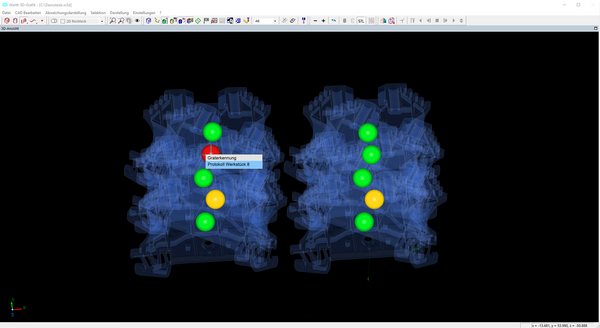

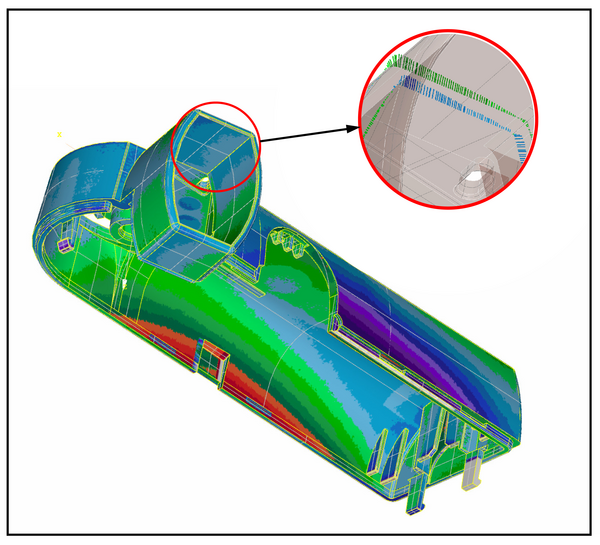

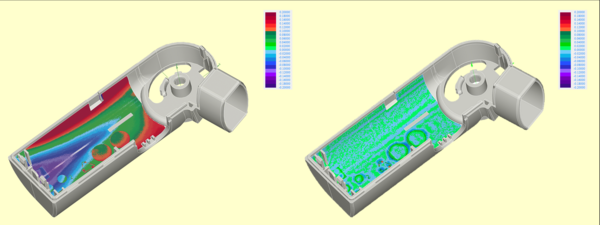

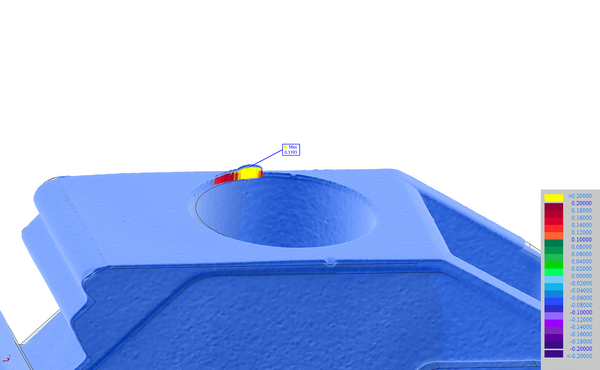

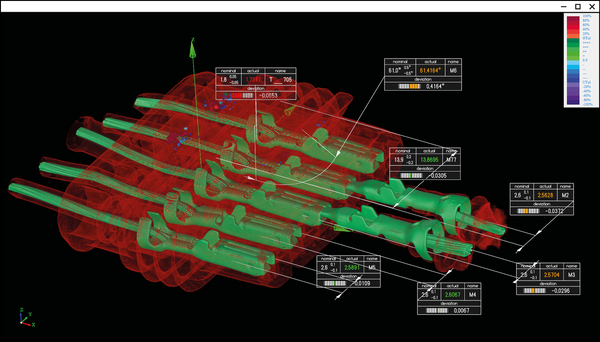

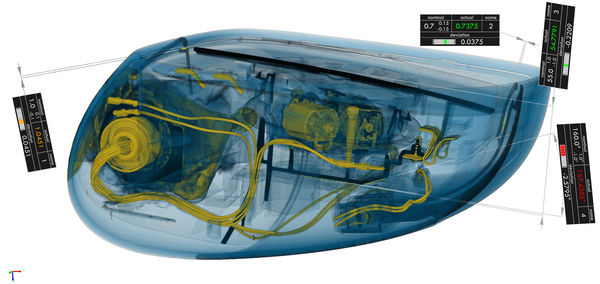

L'utilisation d'appareils avec les capteurs les plus divers, mais aussi l'analyse de données volumétriques et de nuages de points sont possibles avec WinWerth® dans une combinaison unique. Le logiciel de traitement d'image Werth est basé sur 40 ans d'expérience et constitue la base de la solution de traitement d'image la plus performante actuellement disponible pour les machines à mesurer tridimensionnelles. Aussi bien les capteurs de distance optiques, les palpeurs mécanqiue conventionnels en point à point ou en scanning , le palpeur fibre ® Werth, la tomographie à rayons X ou encore les appareils avec une combinaison de plusieurs capteurs sont supportés par le concept unifié. Les résultats de mesure sous forme de points de mesure, d'images 2D ou de données volumétriques peuvent également être évalués confortablement en ce qui concerne les propriétés géométriques ou avec comparaison CAO/réel. Pour répondre aux exigences les plus diverses, le logiciel dispose d'une structure modulaire. Il est possible d'utiliser différents appareils, du simple projecteur de mesure jusqu'à la machine à mesurer tridimensionnelle à plusieurs axes avec multisensor ou également avec la tomographie à rayons X.

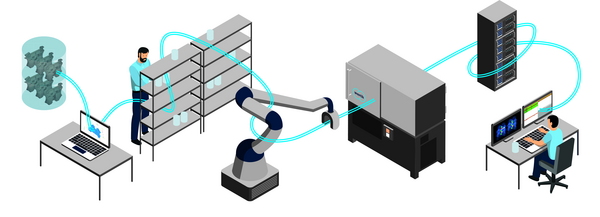

Les machines à mesurer tridimensionnelles modernes couvrent un large éventail de tâches de complexité variable. La qualification des opérateurs va du collaborateur peu formé, qui ne détermine qu'occasionnellement quelques dimensions, au spécialiste qui, exploitant toutes les possibilités techniques, traite également des tâches de mesure très difficiles. Les méthodes de travail très différentes sont parfaitement prises en charge par la structure du logiciel WinWerth® pour l'utilisation des appareils. Il existe par exemple plusieurs niveaux d'accès adaptés aux différents niveaux de qualification des opérateurs. Des interfaces avec les CAO pour l'importation des données théoriques et avec des systèmes CAQ pour l'analyse statistique permettent d'intégrer les machines à mesurer tridimensionnelles de manière adaptée dans les structures logicielles des entreprises.