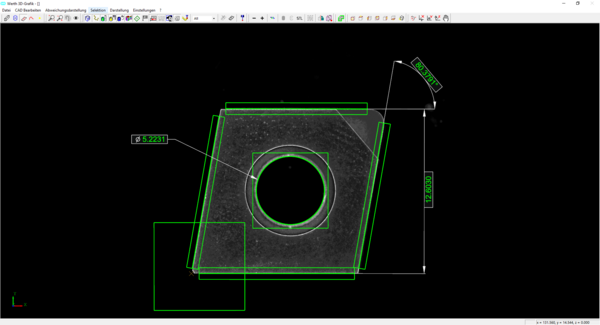

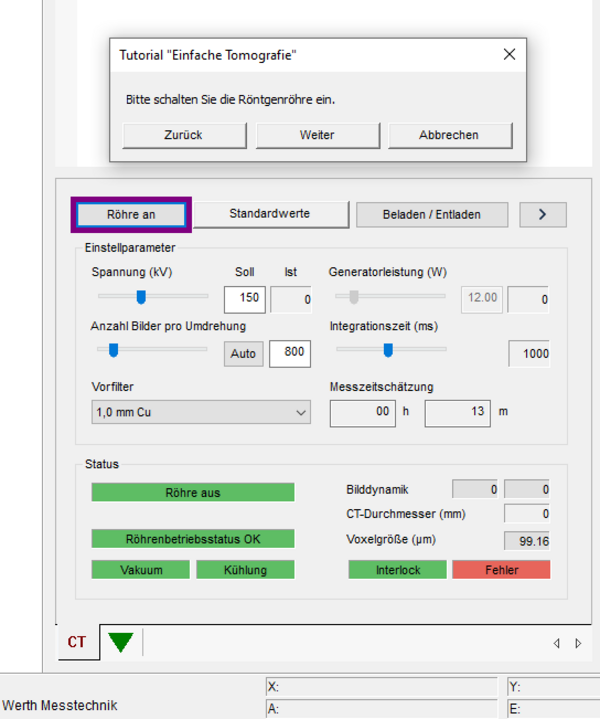

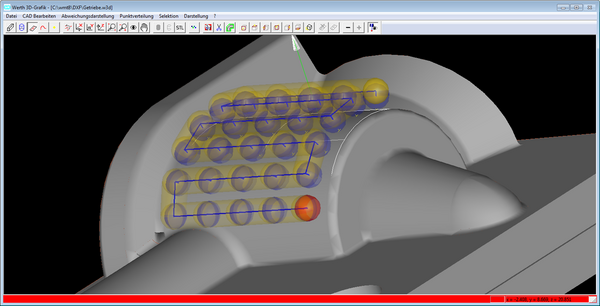

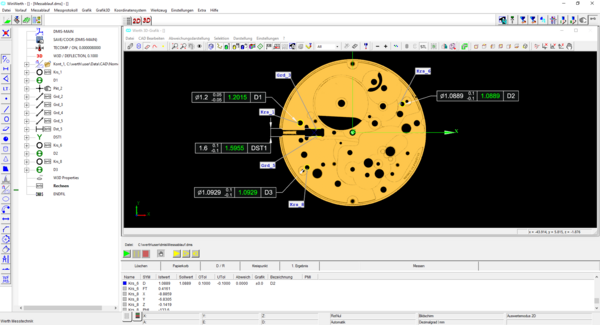

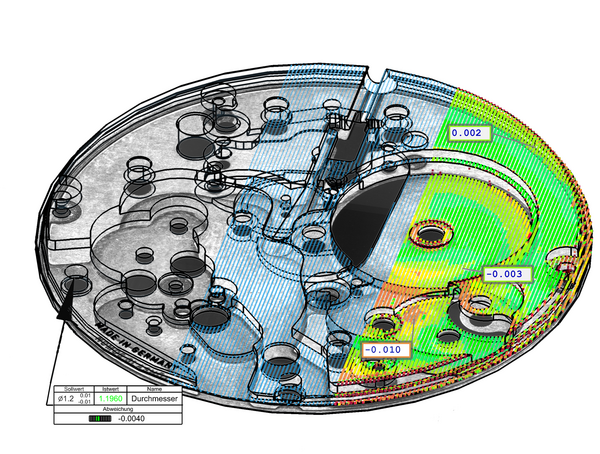

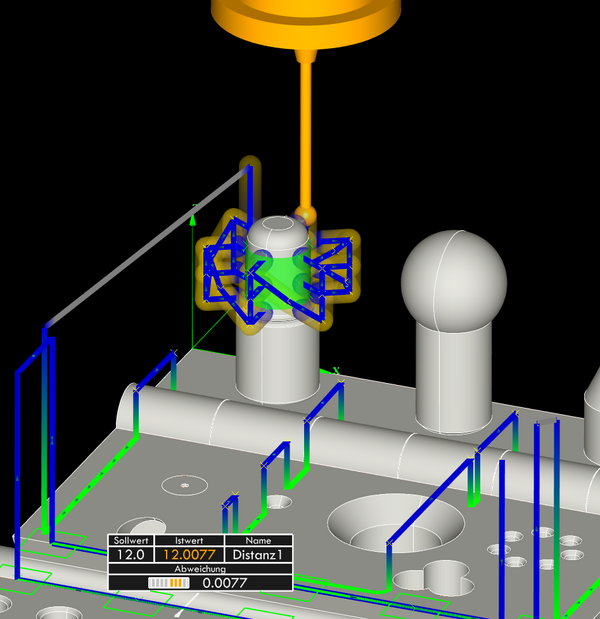

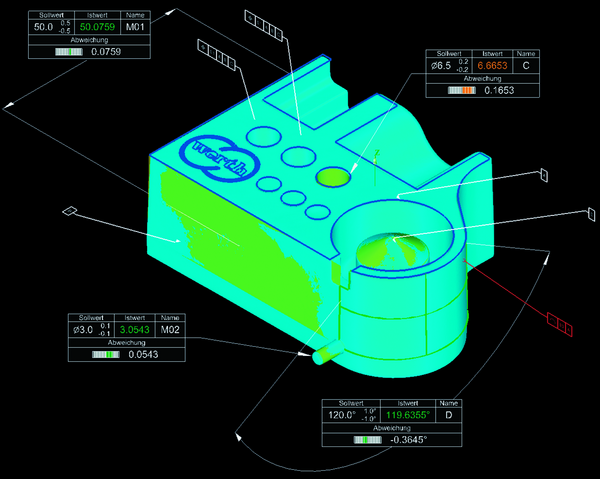

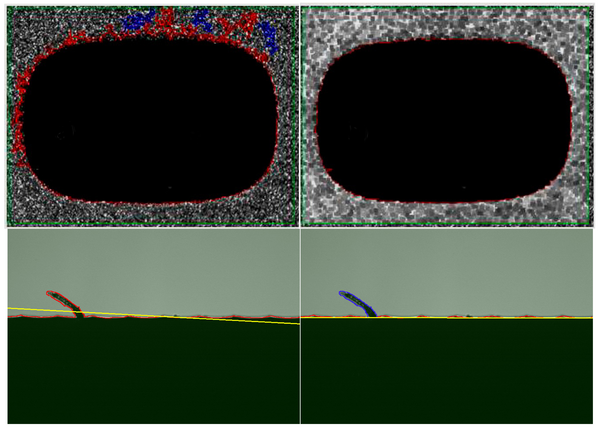

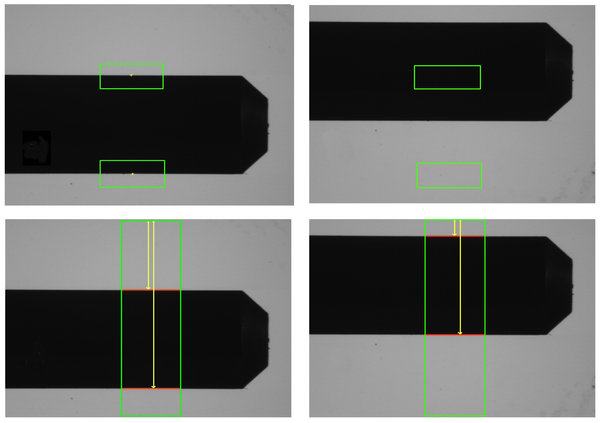

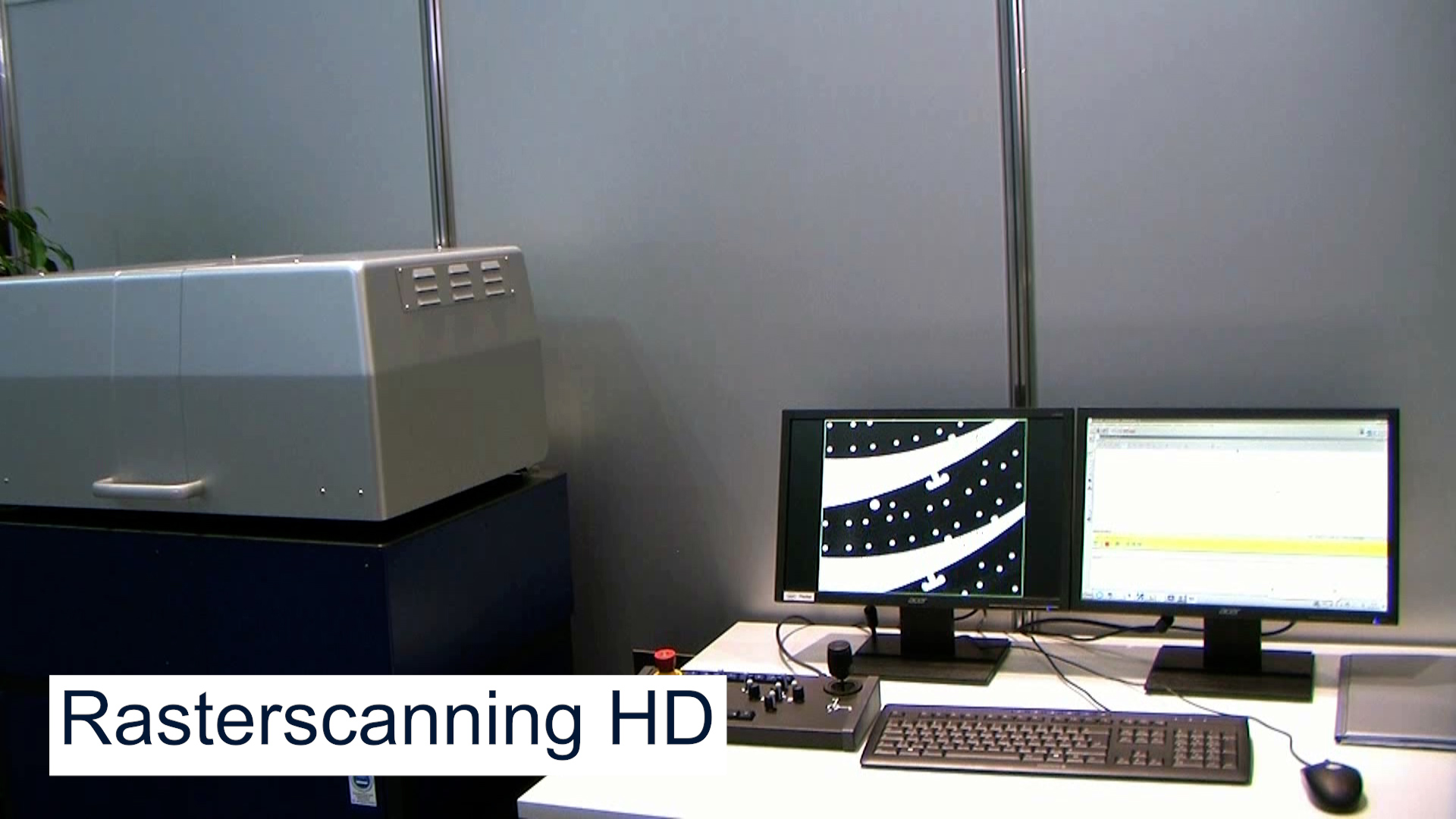

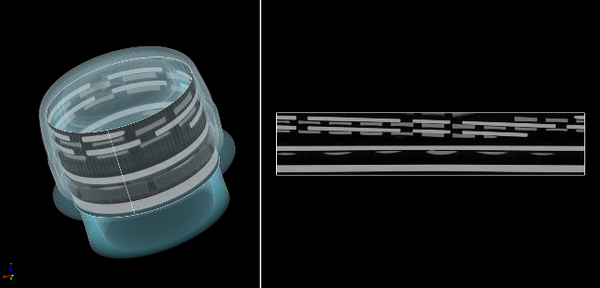

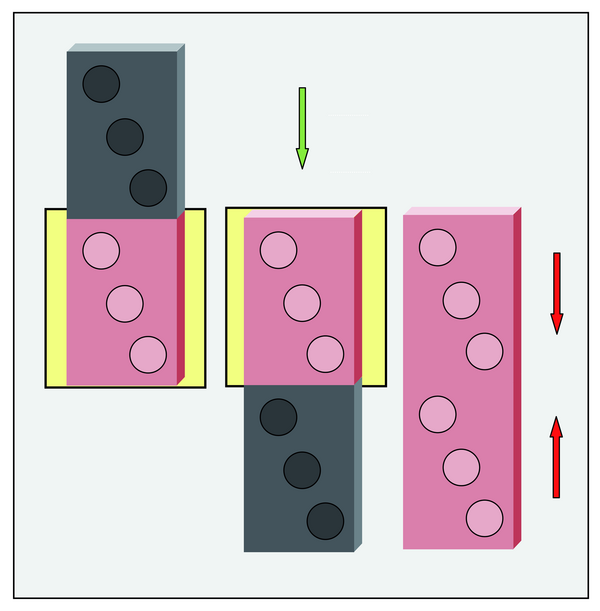

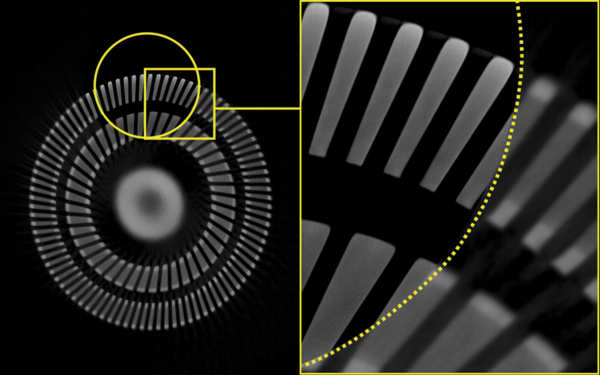

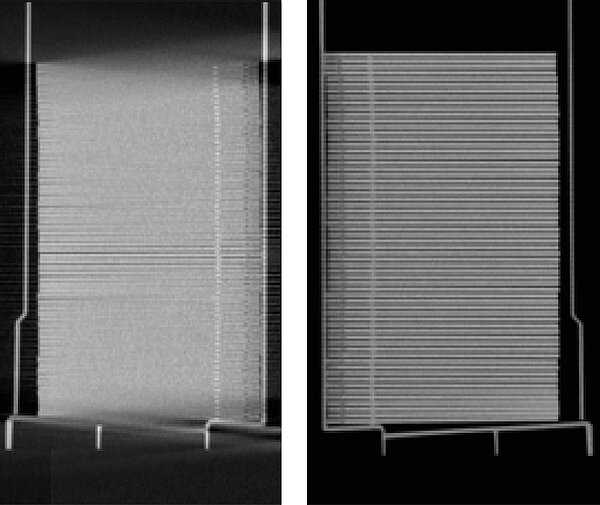

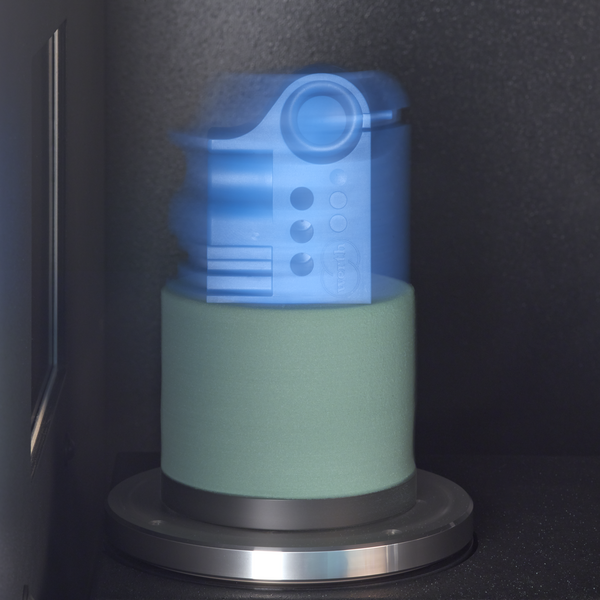

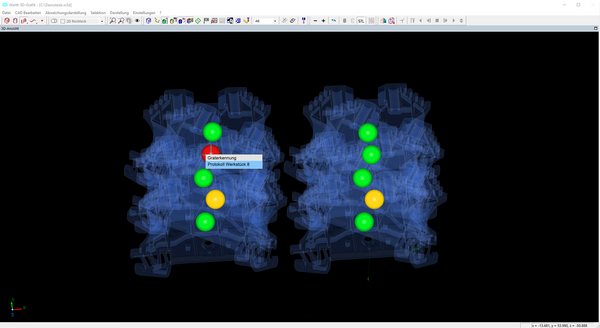

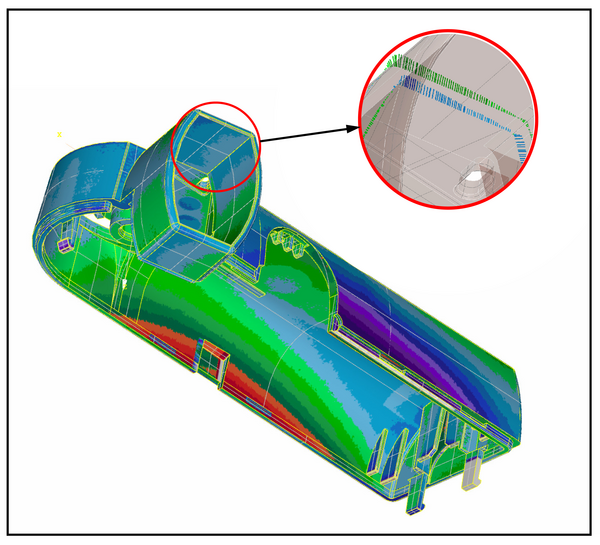

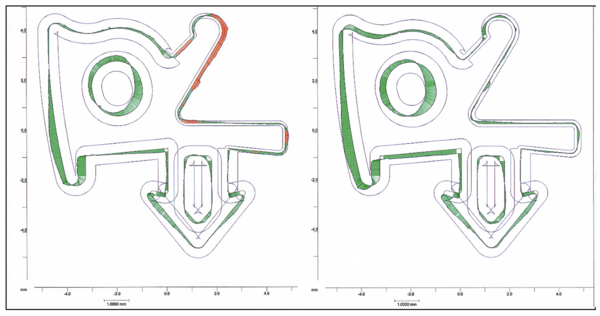

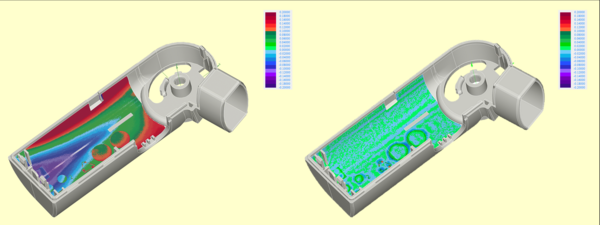

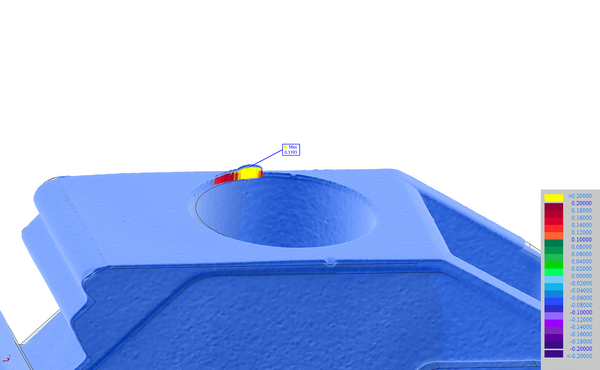

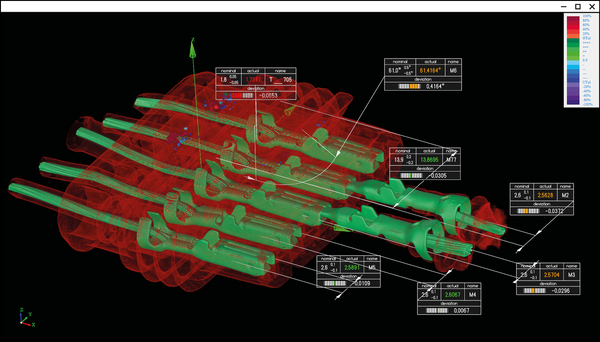

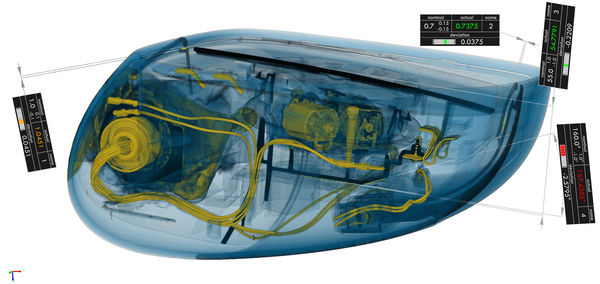

Il funzionamento di dispositivi con un'ampia varietà di sensori, ma anche la valutazione di dati volumetrici e nuvole di punti sono possibili con WinWerth® in una combinazione unica. Il software di elaborazione delle immagini di Werth si basa su 40 anni di esperienza e costituisce la base di quello che attualmente è probabilmente il più potentesensori per le macchine di misura a coordinate. Entrambi i sensori di distanza ottici, il tradizionale pulsante in un unico punto o operazione di scansione, il Werth sonda a fibra ®, il tomografia computerizzata a raggi X o anche i dispositivi con una combinazione di più sensori sono supportati dal concetto uniforme. Anche punti di misura, immagini 2D o dati volumetrici possono essere comodamente valutati in base alle proprietà geometriche o a confronto obiettivo/effettivo. Gli algoritmi di valutazione certificati PTB garantiscono risultati di misura corretti. Tutte le informazioni desiderate vengono visualizzate nel grafico: Modelli CAD con dati PMI, volumi di voxel, nuvole di punti di misura, rappresentazioni di deviazioni codificate a colori da confronti 3D nominali/reali, immagini video, elementi di misura e di calcolo nonché flag con valori nominali e reali, tolleranze e deviazioni. Per soddisfare le esigenze più diverse, il software ha una struttura modulare. Possono essere utilizzati diversi dispositivi, dal semplice proiettore di misura al complesso multiasse macchina di misura a coordinate con multisensoriale o anche con tomografia a raggi Xsensori.

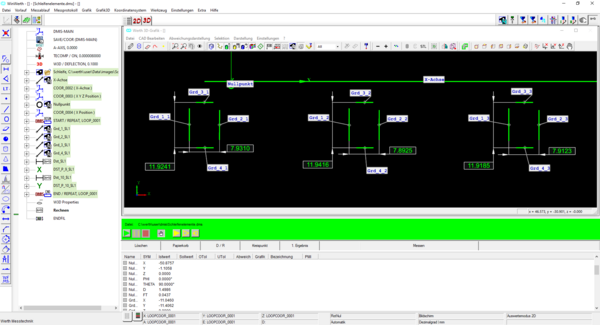

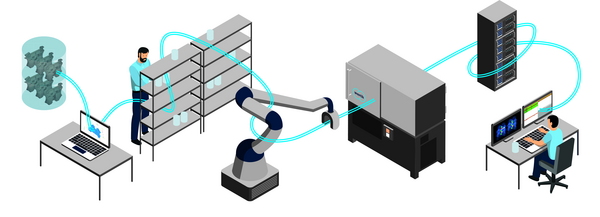

Le moderne macchine di misura a coordinate coprono un'ampia gamma di compiti diversamente complessi. Le qualifiche degli operatori delle macchine variano da dipendenti con scarsa formazione, che determinano solo occasionalmente qualche dimensionee, a specialisti che, sfruttando tutte le possibilità tecniche, gestiscono anche compiti di misura molto difficili. I diversi modi di lavorare sono supportati in modo ottimale dalla struttura del software WinWerth® per il funzionamento del dispositivo. Ad esempio, ha diversi livelli di accesso che si adattano ai diversi livelli di qualifica degli operatori. Le interfacce con i sistemi CAD per l'importazione dei dati di destinazione e con i sistemi CAQ per la valutazione statistica consentono di integrare in modo adeguato le macchine di misura a coordinate nelle strutture software aziendali.