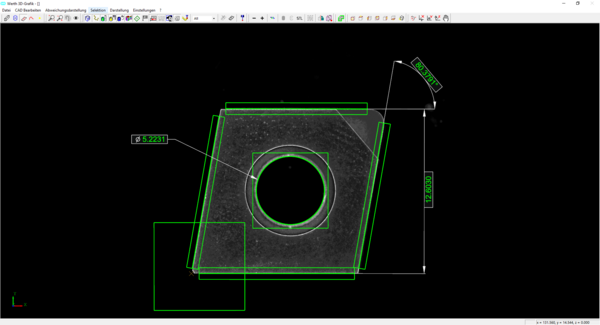

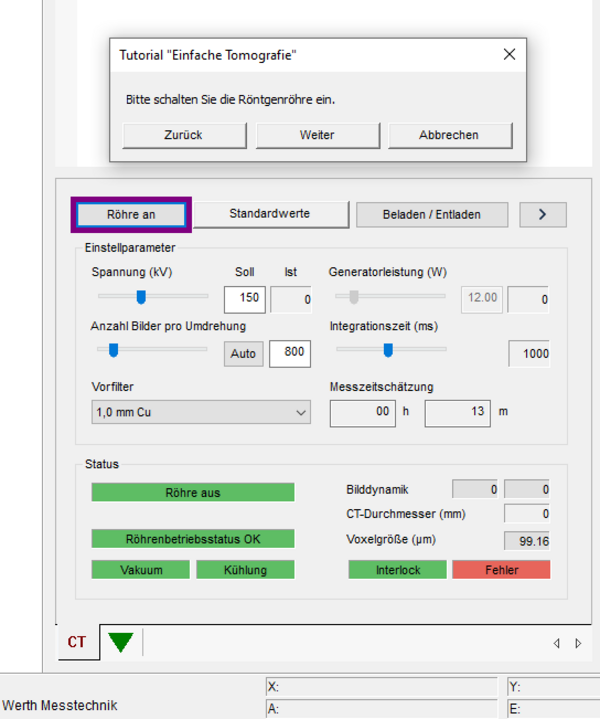

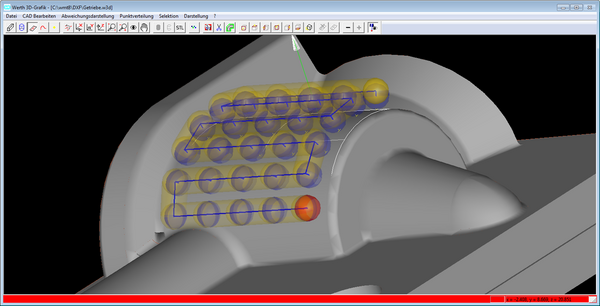

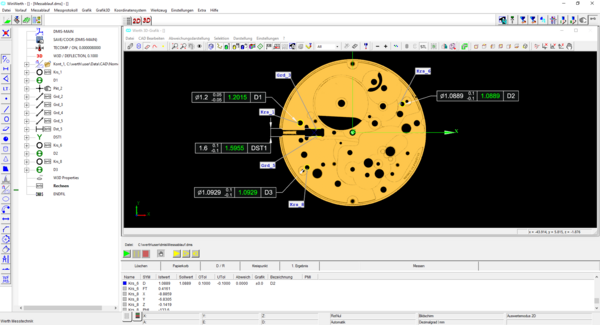

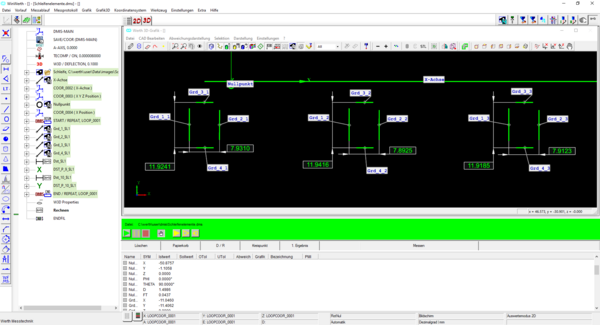

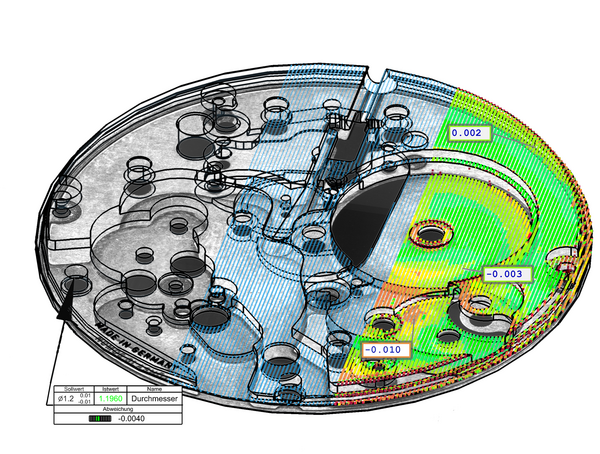

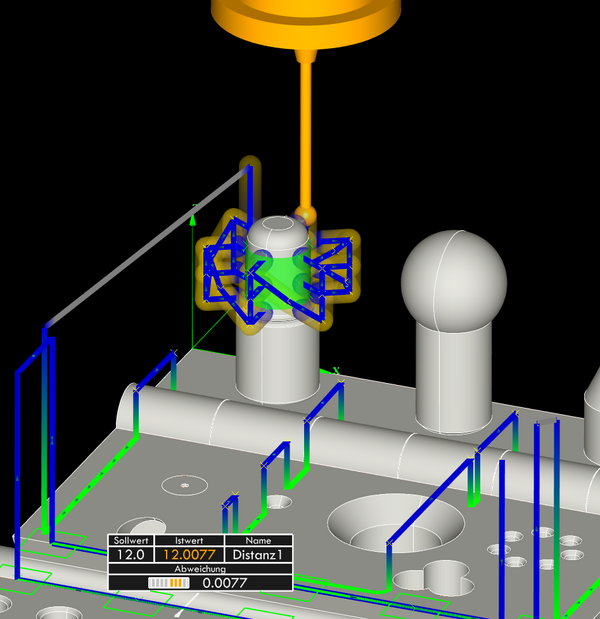

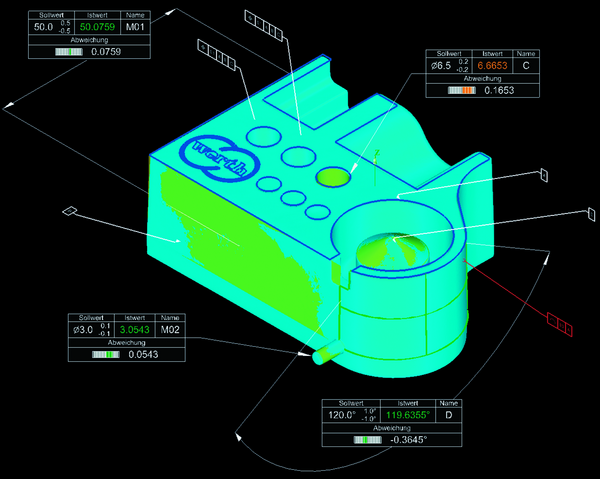

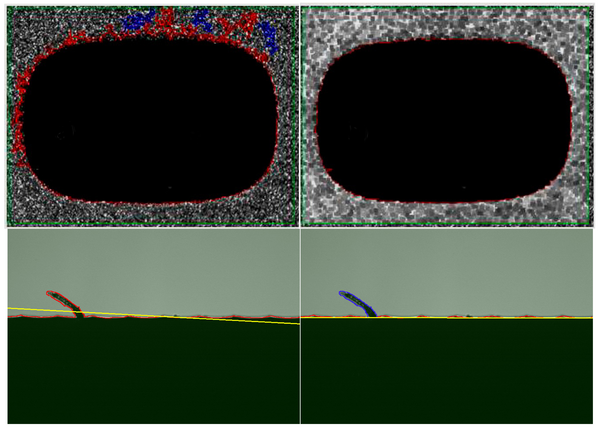

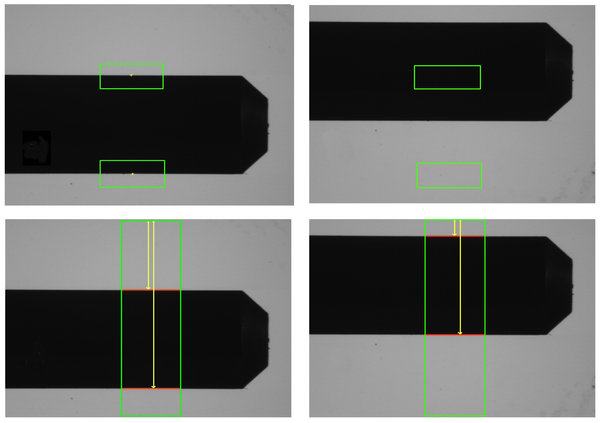

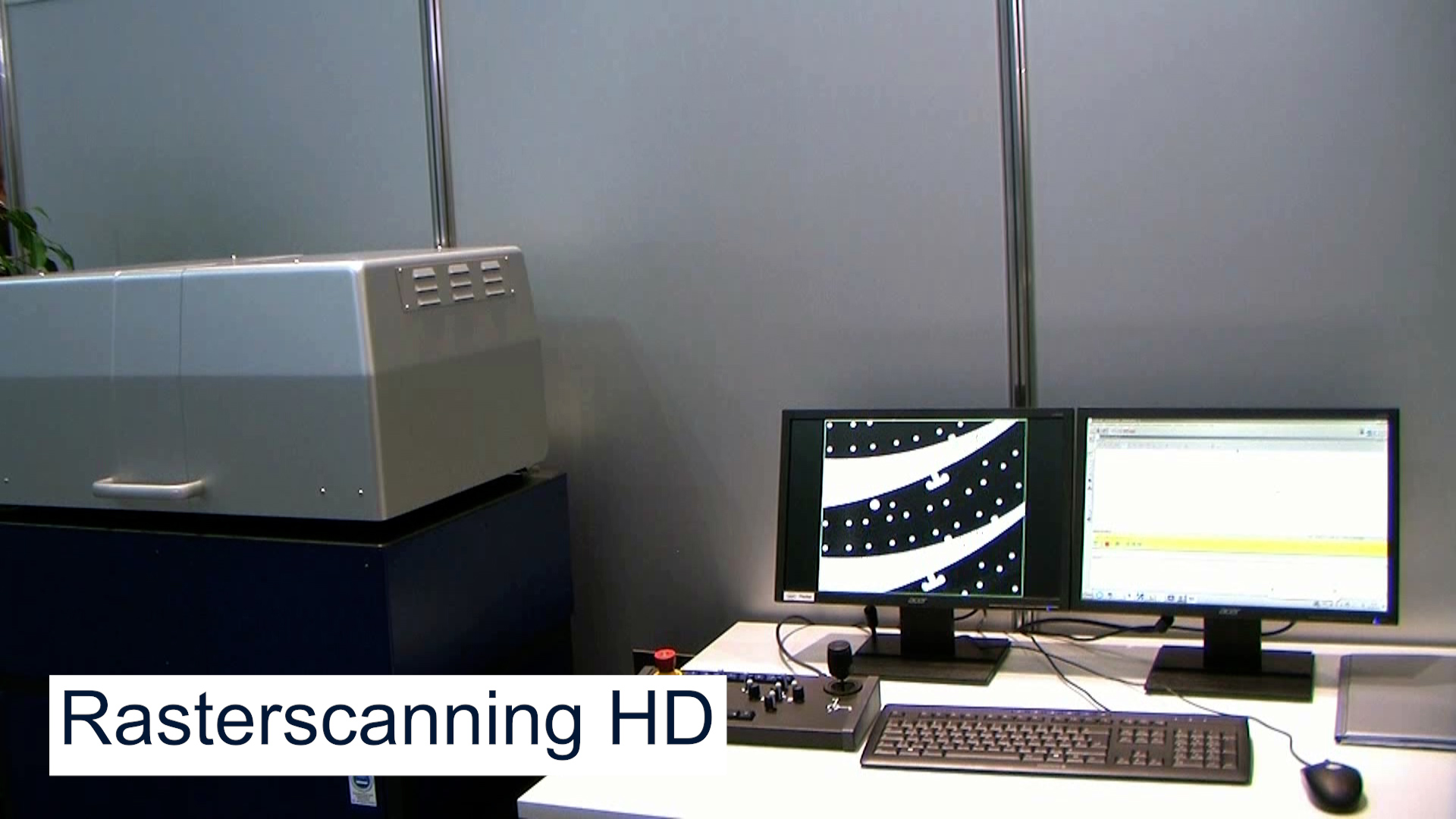

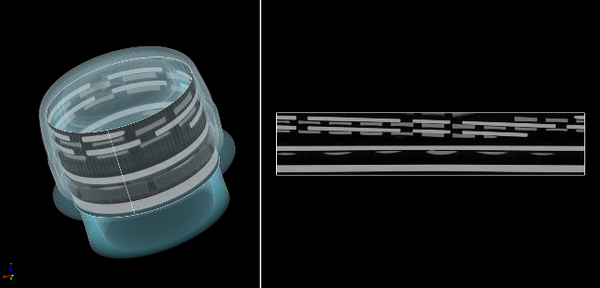

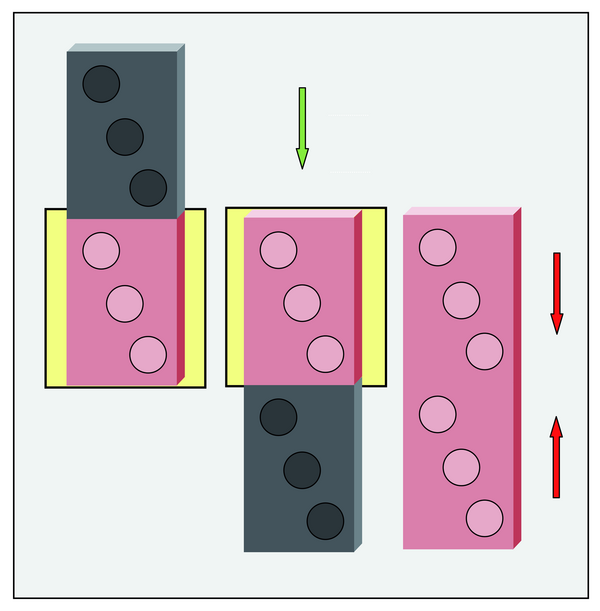

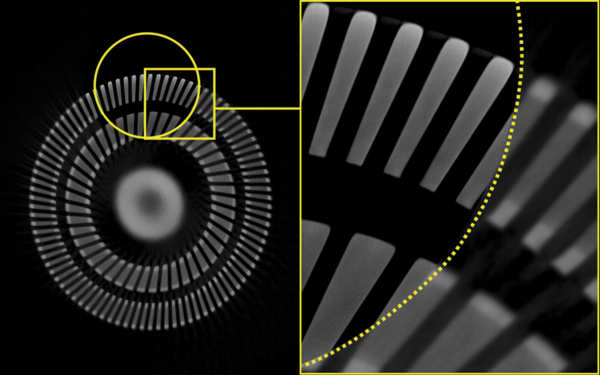

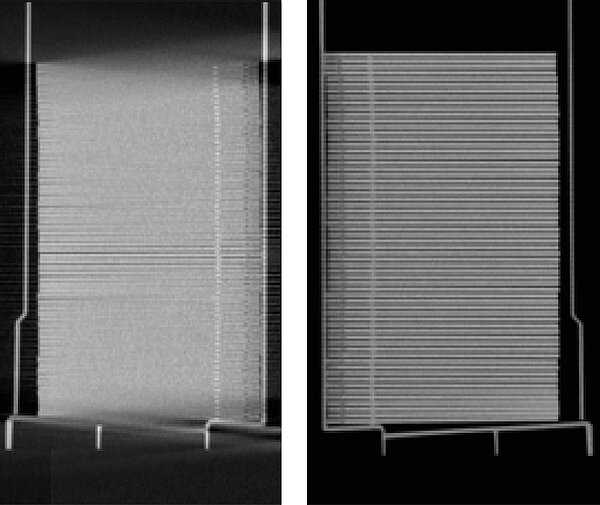

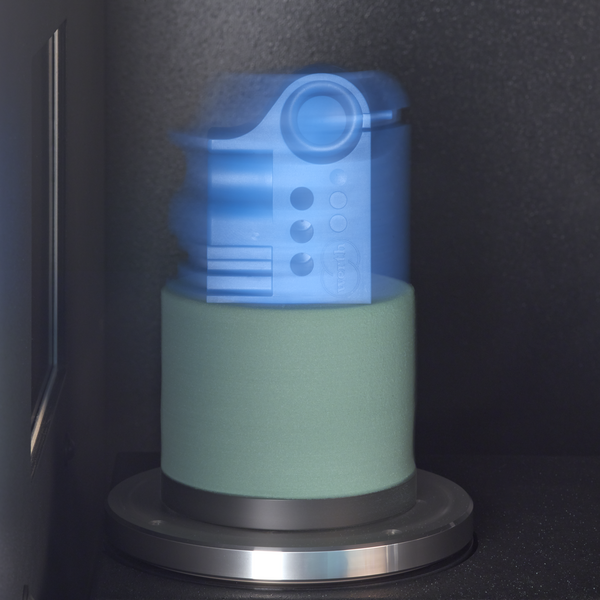

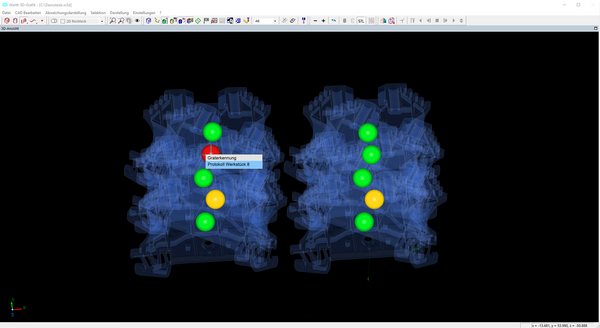

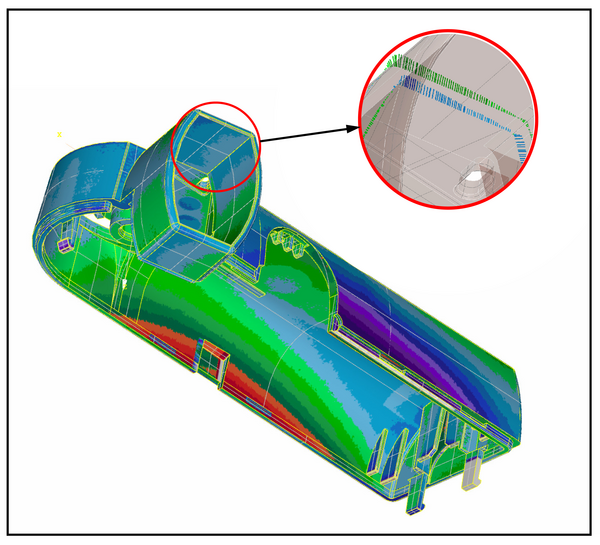

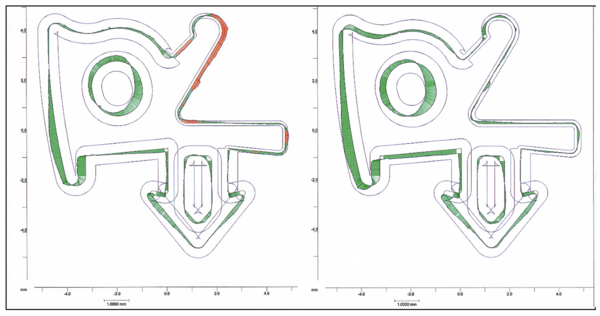

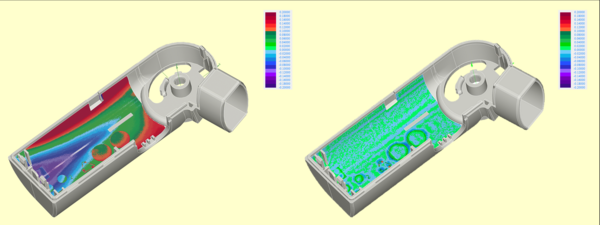

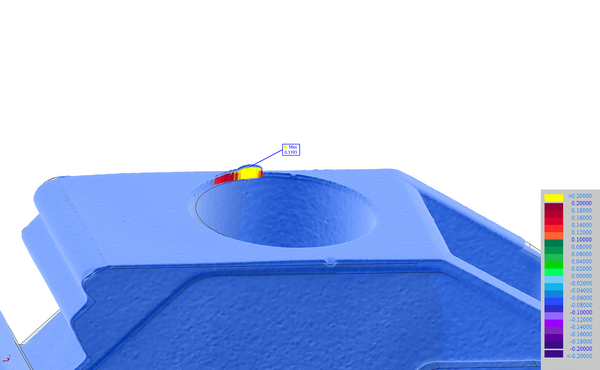

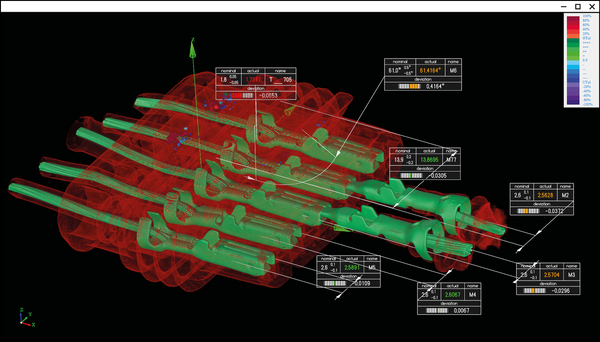

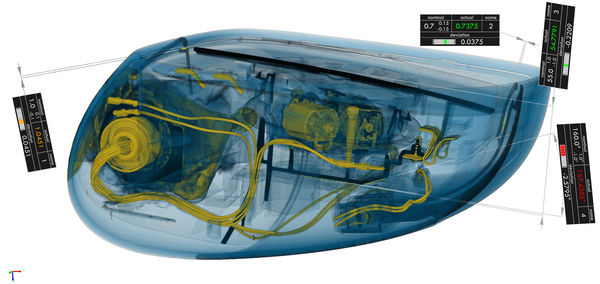

A operação de dispositivos com uma grande variedade de sensores, mas também a avaliação de dados de volume e nuvens de pontos são possíveis com WinWerth® em uma combinação única. O software de processamento de imagem Werth é baseado em 40 anos de experiência e é a base da provavelmente mais poderosa tecnologia de sensores de processamento de imagem para máquinas de medição coordenada no momento. Ambos os sensores de distância óticos, sondas convencionais em modo ponto único ou de varredura, a Werth Fibre Probe®, tomografia computadorizada de raios X ou mesmo dispositivos com uma combinação de vários sensores são suportados pelo conceito uniforme. Pontos de medição, imagens 2D ou dados de volume também podem ser convenientemente avaliados em termos de propriedades geométricas ou com comparação alvo/real. Algoritmos de avaliação com certificação PTB garantem resultados de medição corretos. Todas as informações desejadas são exibidas no gráfico: Modelos CAD com dados PMI, volumes de voxel, nuvens de pontos de medição, representações de desvio codificadas por cores a partir de comparações 3D alvo-real, imagens de vídeo, elementos de medição e cálculo, assim como bandeiras com valores alvo e reais, tolerâncias e desvios. Para atender às mais diversas exigências, o software possui uma estrutura modular. Diferentes dispositivos podem ser operados, desde simples projetores de medição até complexas máquinas de medição de coordenadas multi-eixos com tecnologia de sensores múltiplos ou mesmo com tecnologia de sensores de tomografia por raios X.

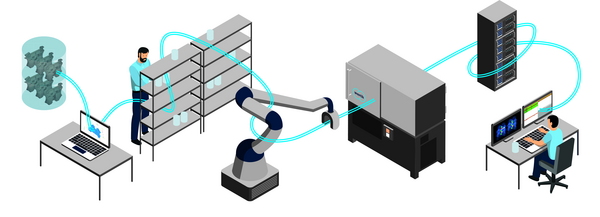

As modernas máquinas de medição por coordenadas cobrem uma ampla gama de tarefas diferentes e complexas. As qualificações dos operadores de máquinas variam desde funcionários com pouco treinamento, que ocasionalmente determinam apenas algumas medidas, até especialistas que, utilizando todas as possibilidades técnicas, também lidam com tarefas de medição muito difíceis. As formas muito diferentes de trabalho são suportadas de forma otimizada pela estrutura do software WinWerth® para a operação do dispositivo. Por exemplo, tem vários níveis de acesso que são adaptados aos diferentes níveis de qualificação dos operadores. As interfaces com sistemas CAD para importação de dados alvo e com sistemas CAQ para avaliação estatística permitem a integração adaptada de máquinas de medição de coordenadas nas estruturas de software da empresa.