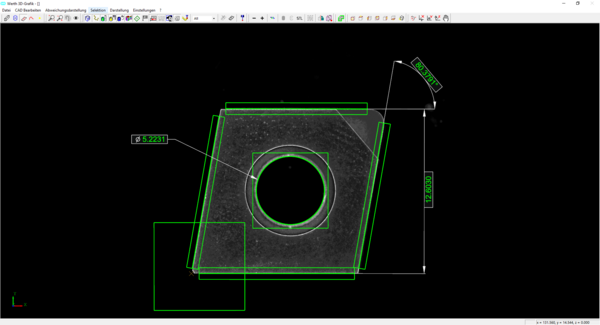

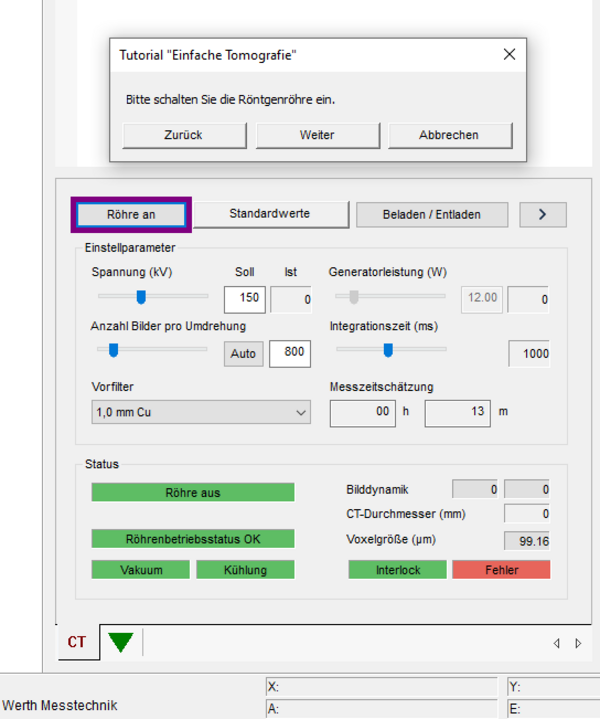

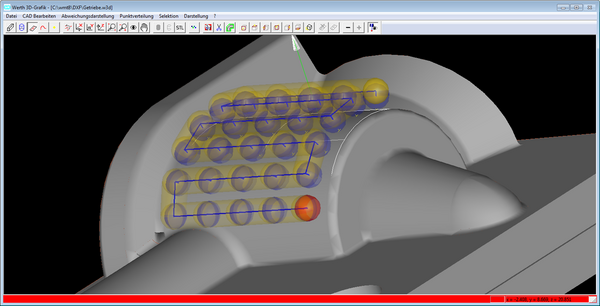

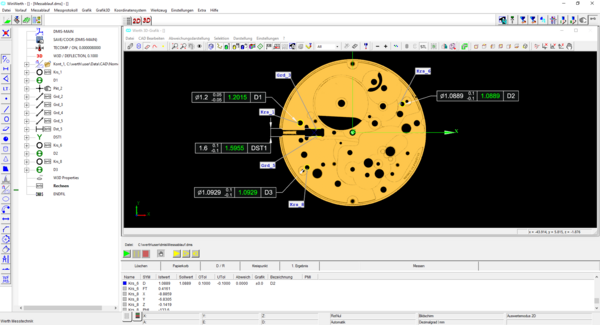

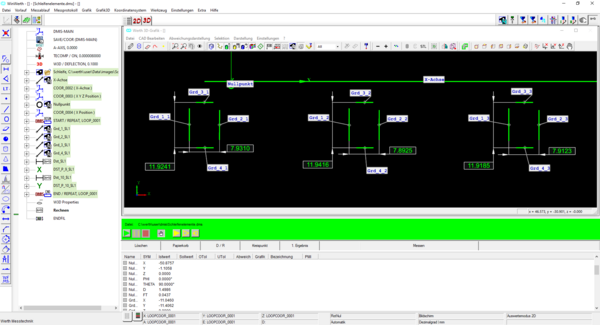

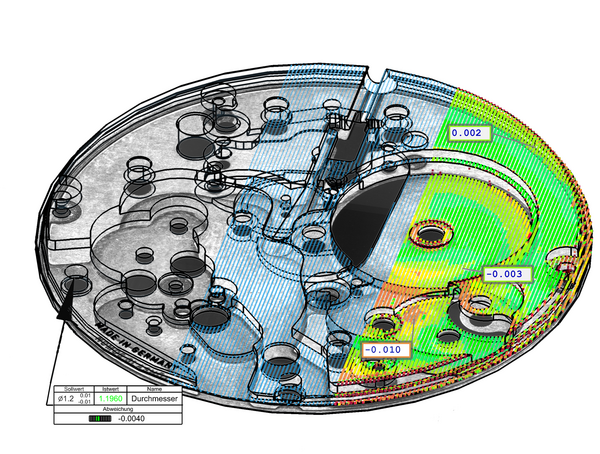

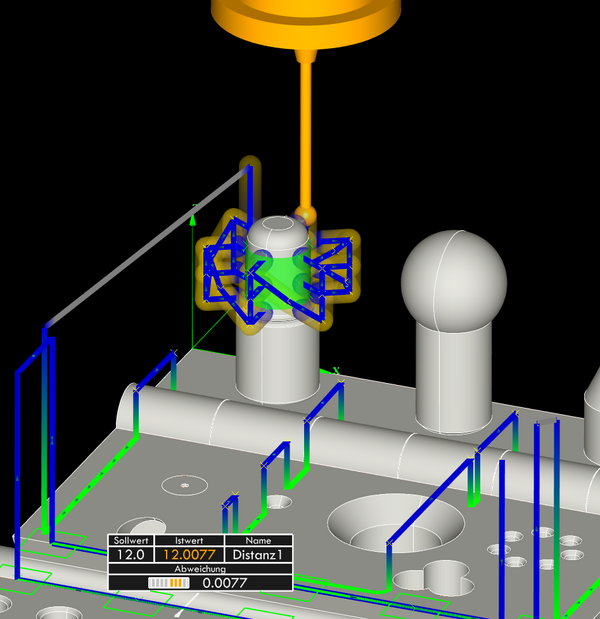

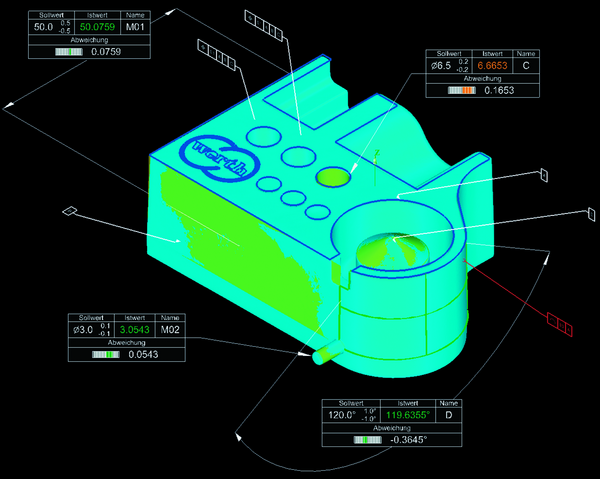

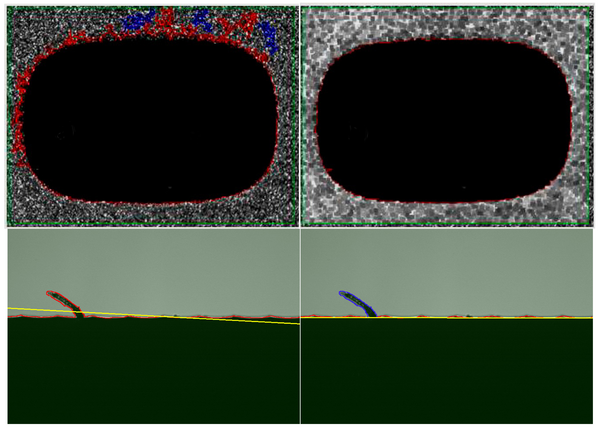

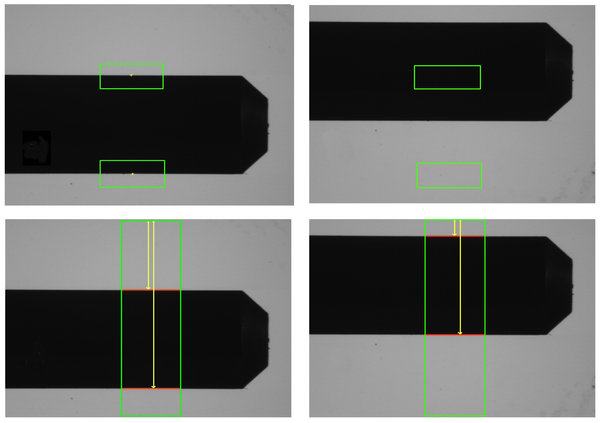

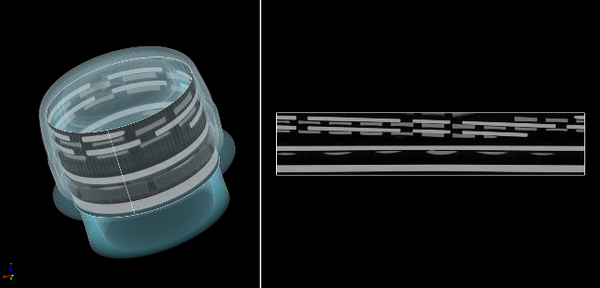

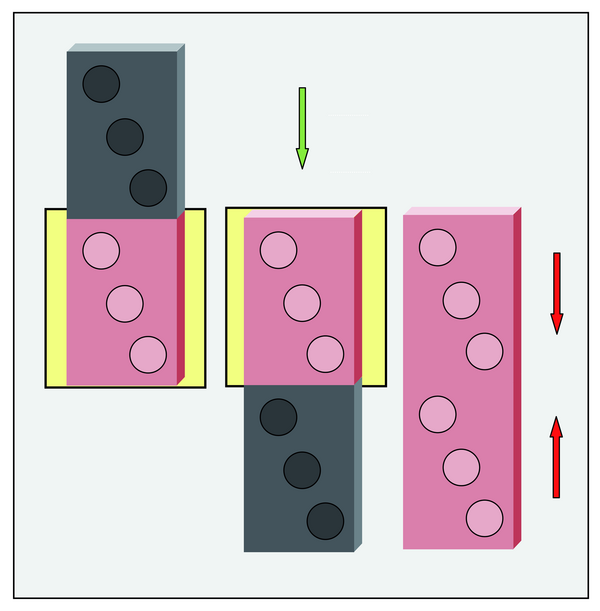

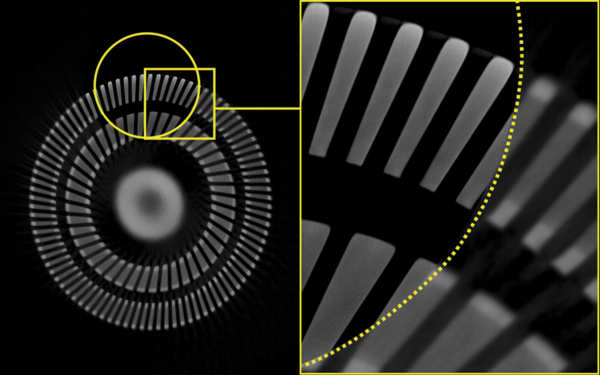

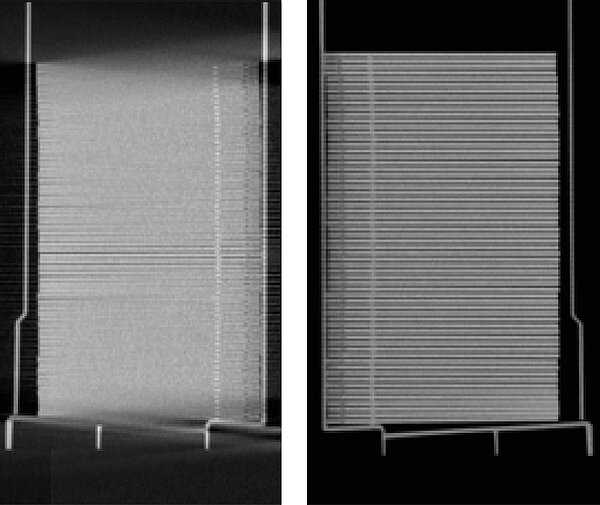

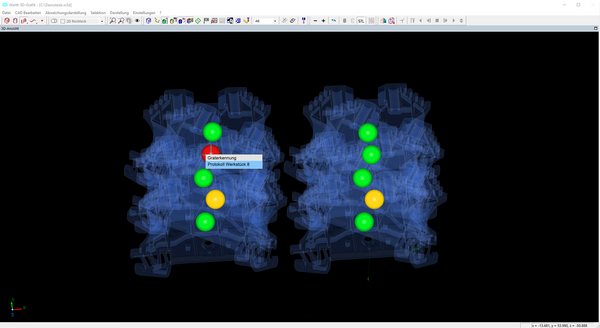

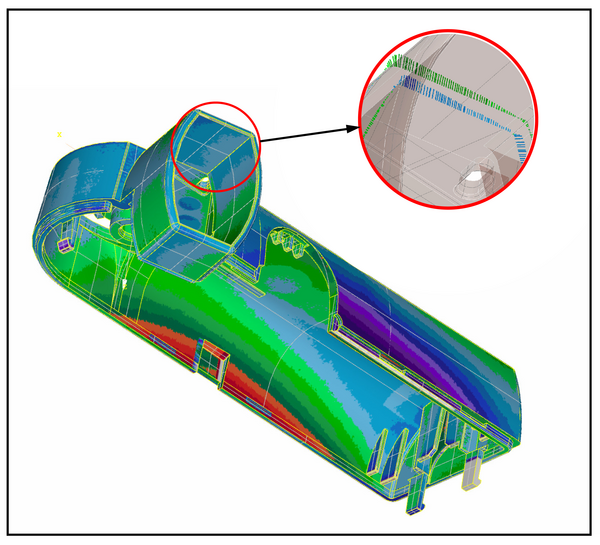

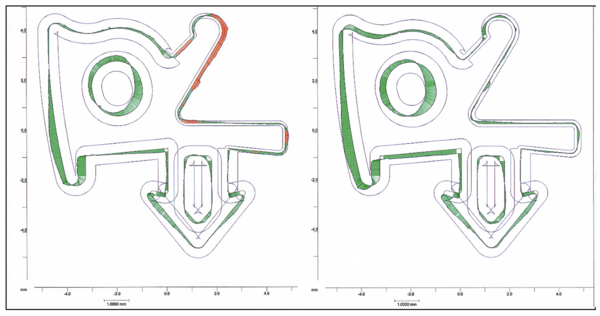

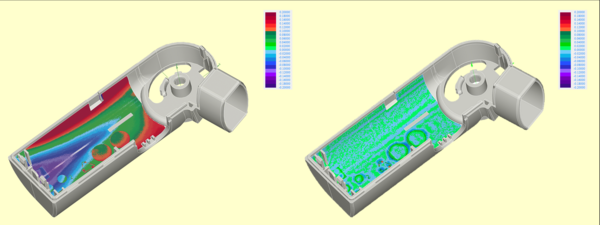

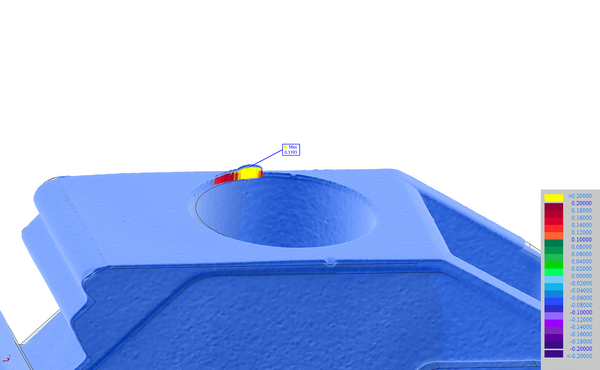

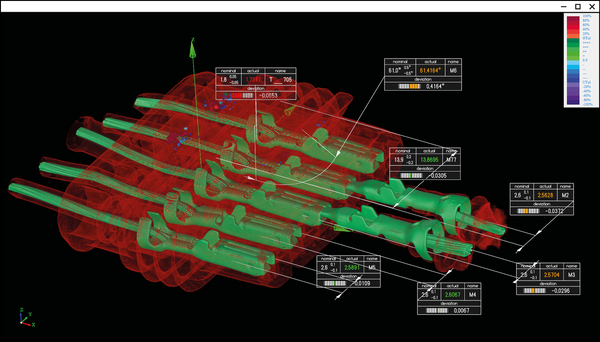

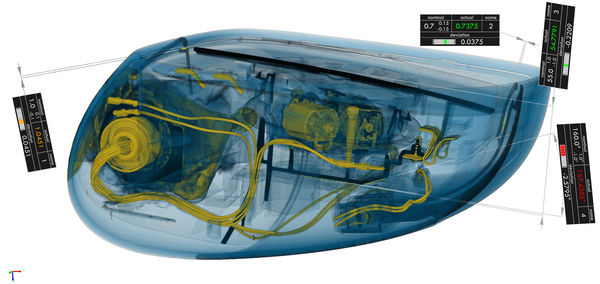

Pomocí systému WinWerth® je možné provozovat zařízení s nejrůznějšími senzory, ale také vyhodnocovat objemová data a mračna bodů v jedinečné kombinaci. Software pro zpracování obrazu Werth vychází ze 40 let zkušeností a je základem v současnosti pravděpodobně nejvýkonnější technologie zpracování obrazu pro souřadnicové měřicí stroje. Jednotná koncepce podporuje jak optické snímače vzdálenosti, tak konvenční sondy v jednobodovém nebo skenovacím režimu, Werthovu vláknovou sondu®, rentgenovou počítačovou tomografii nebo dokonce zařízení s kombinací několika snímačů. Měřicí body, 2D snímky nebo objemová data lze také pohodlně vyhodnocovat z hlediska geometrických vlastností nebo pomocí porovnání cíle a skutečnosti. Správné výsledky měření zajišťují vyhodnocovací algoritmy certifikované společností PTB. Všechny požadované informace se zobrazí v grafice: Modely CAD s daty PMI, objemy voxelů, mračna měřicích bodů, barevně odlišené reprezentace odchylek z 3D porovnání cílových a skutečných hodnot, video snímky, prvky měření a výpočtu, jakož i příznaky s cílovými a skutečnými hodnotami, tolerancemi a odchylkami. Aby bylo možné splnit nejrůznější požadavky, má software modulární strukturu. Lze provozovat různá zařízení, od jednoduchých měřicích projektorů až po složité víceosé souřadnicové měřicí stroje s technologií více senzorů nebo dokonce s technologií rentgenového tomografu.

Moderní souřadnicové měřicí stroje pokrývají širokou škálu různě složitých úloh. Kvalifikace obsluhy strojů sahá od pracovníků s malým vzděláním, kteří jen příležitostně určí několik měření, až po specialisty, kteří s využitím všech technických možností zvládají i velmi náročné měřicí úlohy. Velmi rozdílné pracovní metody jsou optimálně podporovány strukturou softwaru WinWerth® pro obsluhu zařízení. Například na adrese existuje několik úrovní přístupu, které jsou přizpůsobeny různým kvalifikačním úrovním operátorů. Rozhraní se systémy CAD pro import cílových dat a se systémy CAQ pro statistické vyhodnocení umožňují přizpůsobenou integraci souřadnicových měřicích strojů do softwarových struktur firem.