15.04.2024 | Neues zur Werth-Gruppe

11.04.2024 | Wirtschaftich messen mit Multisensorik

19.03.2024 | Neues zur Multisensorik und Computertomografie

04.03.2024 | Wirtschaftich messen mit Computertomografie

19.02.2024 | Neues zur Werth-Gruppe

14.02.2024 | Witschaftlich messen mit Multisensorik

13.02.2024 | Neues zur Werth-Gruppe

30.01.2024 | Wirtschaftich messen mit Multisensorik

17.01.2024 | Wirtschaftich messen mit Computertomografie

12.12.2023 | Neues zur Werth-Gruppe

01.12.2023 | Wirtschaftlich messen mit Computertomografie

27.11.2023 | Witschaftlich messen mit Multisensorik

01.11.2023 | Witschaftlich messen mit Multisensorik

25.10.2023 | Witschaftlich messen mit Computertomografie

26.09.2023 | Witschaftlich messen mit Multisensorik

05.09.2023 | Neues zur Computertomografie

01.09.2023 | Neues zur Multisensorik

15.08.2023 | Neues zur Computertomografie

01.08.2023 | Neues zur Multisensorik

14.07.2023 | Neues zur Computertomografie

11.07.2023 | Neues zur Multisensorik

05.07.2023 | Neues zur Computertomografie

04.07.2023 | Neues zur Multisensorik

08.05.2023 | Neues zur Werth-Gruppe

14.03.2023 | Neues zur Werth-Gruppe

01.03.2023 | Neues zur Werth-Gruppe

14.02.2023 | Neues zur Computertomografie

01.02.2023 | Neues zur Werth-Gruppe

18.01.2023 | Neues zur Werth-Gruppe

04.01.2023 | Neues zur Computertomografie

08.12.2022 | Neues zur Multisensorik

02.12.2022 | Neues zur Multisensorik

01.12.2022 | Werth Fachartikel

18.11.2022 | Neues zur Computertomografie

15.11.2022 | Neues zur Computertomografie

07.11.2022 | Neues zur Multisenorik

19.10.2022 | Neues zur Multisenorik

06.10.2022 | Neues zur Computertomografie

20.09.2022 | Werth-Anwenderreportage

01.09.2022 | Neues zur Computertomografie

16.08.2022 | Neues zur Multisensorik

02.08.2022 | Neues zur Computertomografie

20.07.2022 | Neues zur Computertomografie

19.07.2022 | Neues aus der Multisenorik

09.07.2021 | Newsletter

Hinweis auf die AUKOM-Lehrgänge 2021/2022.

09.05.2021 | Newsletter

Mit dieser Ausgabe des Newsletters möchten wir Sie über die Verstärkung unseres Vertriebsaußendienstes informieren.

09.05.2021 | Newsletter

Mit dieser Ausgabe des Newsletters möchten wir Ihnen das neue Kompaktgerät "TomoScope XS FOV 500" und die Neuerungen zum ScopeCheck FB" vostellen.

09.11.2020 | Newsletter

Mit dieser Ausgabe des Newsletters möchten wir Ihnen die Hauszeitschrift Multisensor 2020 vorstellen.

09.09.2020 | Newsletter

Mit dieser Ausgabe des Newsletters möchten wir Ihnen unter dem Motto "Multisensor-Messungen ohne Einschränkungen" die Weiterentwicklung der Geräteserie Werth ScopeCheck FB DZ vorstellen.

09.07.2020 | Newsletter

Mit dieser Ausgabe des Newsletters möchten wir Ihnen unter dem Motto "Preiswert und leistungsstark" das dritte Koordinatenmessgerät mit Röntgentomografie aus der leistungsstarken und kompakten Gerätefamilie TomoScope XS vostellen.

09.06.2020 | Newsletter

Mit dieser Ausgabe des Newsletters möchten wir Sie zu einem Besuch unserer Techniktage 2020 einladen.

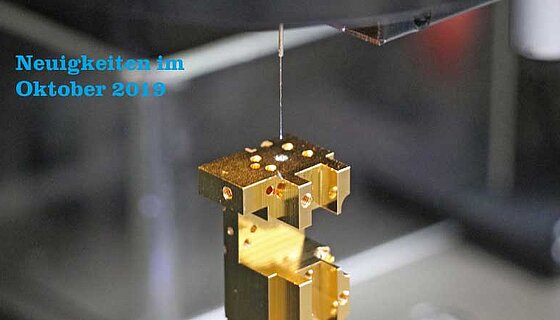

09.10.2019 | Newsletter

Mit dieser Ausgabe des Newsletters möchten wir Ihnen mit der Anwenderreportage "Messen im Submikrometerbereich“ den Einsatz der Werth-Multisensor-Koordinatenmessgeräte bei der Fa. Rohde & Schwarz vorstellen und das neue Koordinatenmessgerät mit Computertomografie Werth TomoScope XS Plus präsentieren. Mit unseren AUKOM-Lehrgängen erhalten Sie eine fundierte Grundlagenausbildung in der Koordinatenmesstechnik.

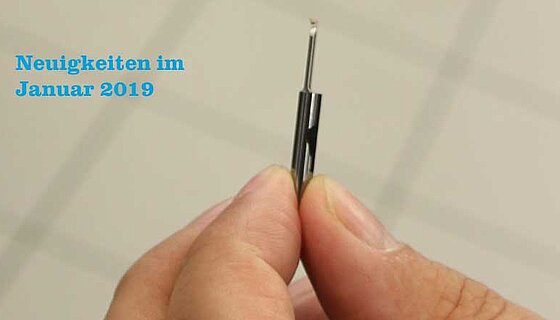

09.01.2019 | Newsletter

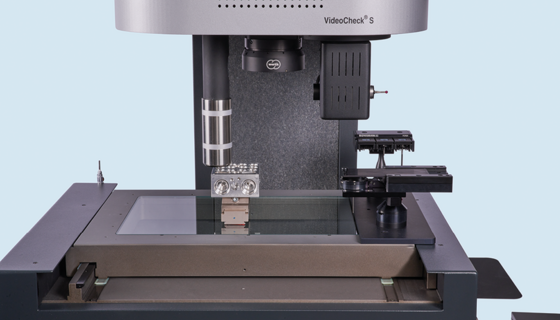

Mit dieser Ausgabe des Newsletters möchten wir Ihnen mit der Anwenderreportage "Querdenker“ den Einsatz des Werth-Koordinatenmessgerätes VideoCheck S bei der Fa. Emil Arnold vorstellen und Ihnen mit dem Praxistipp „Flexible Multisensorik“ aufzeigen, wie Sie mit mehreren Sensoren ohne Einschränkungen messen können. Ergänzend zeigen wir Ihnen die Möglichkeiten der Werth-Wellenmesstechnik auf.

09.10.2018 | Newsletter

Mit dem Praxistipp „Die Lösung für jede Messaufgabe“ zeigen wir Ihnen, wie wirtschaftliches Messen mit Multisensor-Koordinatenmessgeräten funktioniert und zeigen Ihnen auf, wie Sie mit PMI-Unterstützung des Messen vereinfachen können. Mit der Anwenderreportage "Sicherheit dank Multisensorik“ stellen wir Ihnen das Werth Koordinatenmessgerät VideoCheck S bei der Fa. Unimet vor.

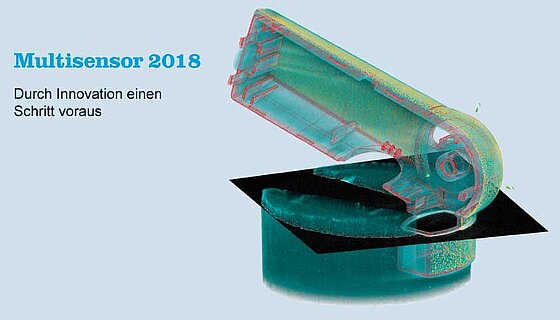

09.07.2018 | Newsletter

Mit dieser Ausgabe des Newsletters möchten wir Ihnen Sie zu einem Besuch der Werth-Techniktage 2018 einladen, Ihnen die neue Ausgabe der Werth-Hauszeitung Multisensor vorstellen und die Nominierung des Werth ScopeCheck FB DZ für den Inspect Award vorstellen.

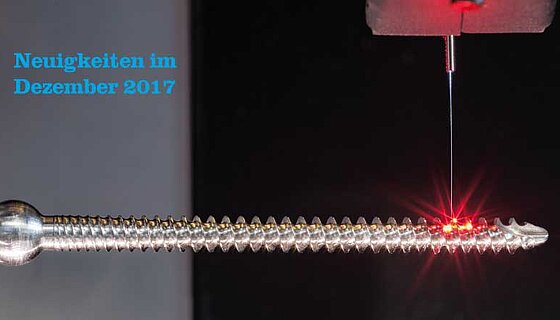

09.12.2017 | Newsletter

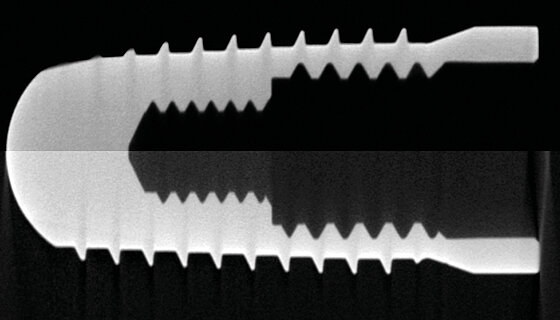

Mit dieser Ausgabe des Newsletters möchten wir Ihnen die Anwendungsvorteile der Gerätereihe Werth ScopeCheck FB DZ vorstellen und Ihnen mit Anwenderreportage "Zum Wohl des Patienten“ bei der Fa. Gebr. Brasseler aufzeigen wie Sie Werth-Multisensor-Messtechnik für chirurgische Werkzeuge und Implantate einsetzen. Mit dem Praxistipp „Präzision am gläsernen Faden“ stellen wir Ihnen den Einsatznutzen des Werth Fasertasters bei der Messung von Mikrostrukturen und -bauteilen vor.

09.09.2017 | Newsletter

In dieser Ausgabe des Newsletters werden die Möglichkeiten der neuen WinWerth Version 8.41 aufzeigen und Ihnen mit Anwenderreportage "Gute Verbindung“ den Einsatz der Werth-Koordinatenmessgeräte bei der Fa. Weidmüller vorstellen. Ergänzend präsentieren wir Ihnen die neuen Funktionalitäten des Office-Reports.

09.04.2017 | Newsletter

Mit dieser Ausgabe des Newsletters lädt Werth zu einem Besuch der Messe Control 2017 in Stuttgart ein.

09.12.2016 | Newsletter

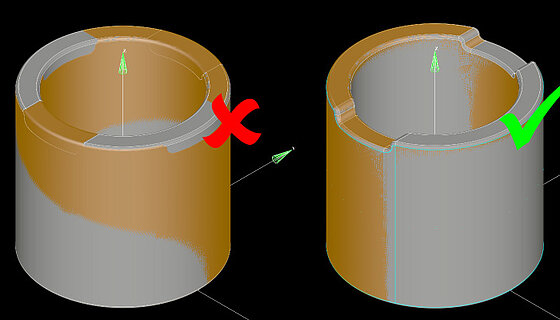

In dieser Ausgabe des Newsletters stellt Werth mit der Anwenderreportage "Schneller zur Marktreife“ den Einsatz des Werth TomoScope bei der Fa. TE Connectivity vor. Mit dem Werth Multisensor-System WMS wird Multisensorik perfekt integriert, und der Praxistipp „Projektionsfehler vermeiden“ erläutert, 2D-Werkstücke richtig gemessen werden.

09.09.2016 | Newsletter

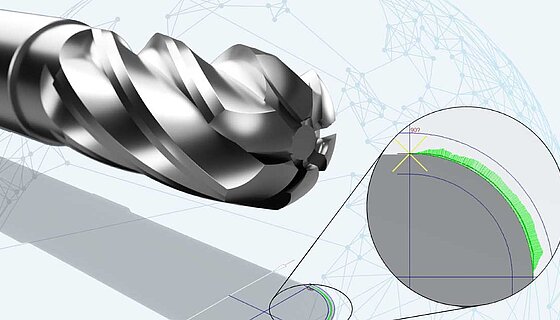

Die Anwenderreportage "Messen im Grenzbereich“ zeigt den Einsatz der Koordinatenmessgeräte Werth VideoCheck S und Werth NanoMatic bei der Fa. Zecha. Die Möglichkeiten der neuen WinWerth Version 8.40 werden vorgestellt und mit dem Praxistipp „Über die Grenzen hinaus“ der erweiterte Einsatz der Röntgentomografie vorgestellt.

09.06.2016 | Newsletter

Mit dieser Ausgabe des Newsletters wird die neue WinWerth Version 8.40 präsentiert und zu einem Besuch der Kompaktseminare 2016 eingeladen. Ergänzend wird die neue Ausgabe der Werth-Hauszeitung Multisensor vorgestellt.

09.01.2016 | Newsletter

Werth stellt mit der Anwenderreportage "Messtechnik für die Zukunft“ den Einsatz der Werth-Koordinatenmessgeräte bei der Fa. Erni Electronics vor, zeigt im Praxistipp „Scanning mit und ohne Vorgabebahn“, wie man mit Multisensorik eine vollständige Geometrieerfassug durchführen kann und stellt den neuen Firmensitz der Werth Metrology China vor.

09.12.2015 | Newsletter

Mit dieser Ausgabe des Newsletters stellt Werth in der Anwenderreportage "Wenn andere Messmethoden versagen“ den Einsatz des Werth VideoCheck HA bei der Fa. Maxon Motor vor. Der Praxistipp „Funktionsgerechte Prüfung mit virtueller Lehre“ zeigt, wie man mit einem Konturvergleich den Ausschuss reduzieren kann. Der konfokale Sensor NFP lässt sich zur Messung von Mikromerkmalen einsetzen.

09.09.2015 | Newsletter

Diese Ausgabe des Newsletters stellt mit der Anwenderreportage "Netzwerk von Messgeräten“ den Einsatz des Werth VideoCheck V HA bei der Fa. Schnyder SA vor, außerdem wird zu den Kompaktseminaren 2015 eingeladen. Ergänzend präsentiert Werth mit dem Praxistipp „Flexible Zoomoptik“ die Einsatzmöglichkeiten des BV-Sensors mit der Werth Zoomoptik.

09.07.2015 | Newsletter

Die Anwenderreportage "Messtechnik für die Zukunft“ zeigt den Einsatz der Werth-Koordinatenmessgeräte bei der Fa. Erni Electronics, außerdem enthält der Newsletter die Einladung zu einem Besuch der Kompaktseminare 2015. Ergänzend präsentiert Werth die aktuelle Ausgabe der Werth-Hauszeitung Multisensor im neuen Design.

09.03.2015 | Newsletter

Mit dieser Ausgabe des Newsletters lädt Werth zu einem Besuch der Messe Control 2015 in Stuttgart ein.

09.02.2015 | Newsletter

Unter dem Motto "Fertigungsnahes Messen auf einem neuen Leistungsniveau" wird das 3D-Multisensorkoordinatenmessgerät Werth ScopeCheck S vorgestellt.

07.11.2014 | Newsletter

Mit der Anwenderreportage "Wenn optische Sensoren Hand in Hand arbeiten" wird der Einsatz des Werth VideoCheck HA bei der Fa. Kleiner Stanztechnik vorgestellt und zu einem Besuch auf der Messe Euromold 2014 in Frankfurt eingeladen.

08.09.2014 | Newsletter

In dieser Ausgabe des Newsletters lädt Werth zu einem Besuch der Messen Aluminium 2014 in Düsseldorf, der Fakuma 2014 in Friedrichshafen und der Euroblech 2014 in Hannover ein. Außerdem empfiehlt Werth die Praxistipp-Reihe in der Fachzeitschrift "Qualität und Zuverlässigkeit".

06.06.2014 | Newsletter

Mit dieser Ausgabe des Newsletters lädt Werth zu einem Besuch der Kompaktseminare 2014 ein.

05.03.2014 | Newsletter

Werth Messtechnik lädt zu einem Besuch der Messe Control 2014 in Stuttgart ein.

04.01.2014 | Newsletter

In dieser Ausgabe des Newsletters wird mit der Anwenderreportage "In einer Aufspannung – Multisensorik-Messgerät für validierte In-Prozess-Messung" der Einsatz des Werth ScopeCheck FB bei der Fa. Stryker Osteosynthesis vorgestellt und zu einem Besuch auf der Messe Nortec 2014 in Hamburg eingeladen. Außerdem lädt Werth zum Besuch des neuen YouTube-Kanals ein.

03.10.2013 | Newsletter

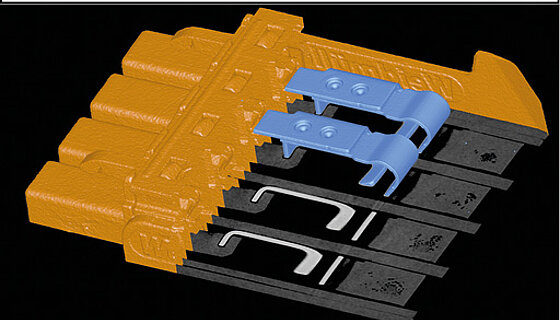

Mit der Anwenderreportage "Schritt in die Zukunft – Computertomografie erschließt neues Spektrum in der 3D-Messtechnik" stellt Werth den Einsatz des Werth TomoScope HV Compact bei der Fa. Hettich vor und lädt zu einem Besuch auf der Messe Euromold 2013 in Frankfurt ein.

02.08.2013 | Newsletter

Mit dieser Ausgabe des Newsletters möchten lädt Werth zu einem Besusch der Kompaktseminare 2013, der NTB-Fachtagung in Buchs und der EMO 2013 in Hannover ein. Des Weiteren werden die Möglichkeiten der Zahnradmessung mit dem Softrwarepaket "WinWerth GearMeasure" vorgestellt.

01.06.2013 | Newsletter

Die neuen Funktionen des Fokusvariationsverfahrens Werth 3D-Patch, die höchstauflösende Röntgensensorik des Werth TomoScope 200/225 kV, die Scanningfunktionalität des Werth 2D- und 3D-Fasertasters, die automatische Werkstückzuführung zur TomoScope-Automatisierung und das neue Fachbuch "Multisensor-Koordinatenmesstechnik" werden vorgestellt.

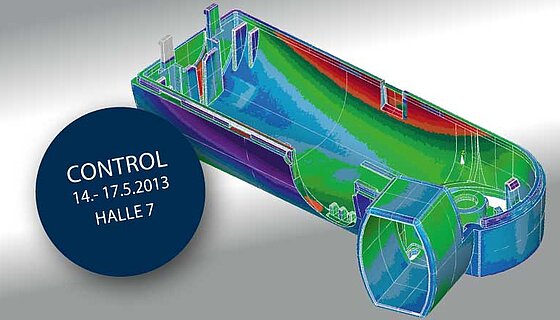

30.03.2013 | Newsletter

In dieser Ausgabe des Newsletters lädt Werth zu einem Besuch der Messe Control 2013 in Stuttgart ein.

29.01.2013 | Newsletter

Die neue Generation der Koordinatenmessgeräte-Baureihe Werth QuickInspect wird vorgestellt und zu einem Besuch der Messe Europe 2013 in Stuttgart eingeladen.

28.11.2012 | Newsletter

In dieser Ausgabe des Newsletters stellt Werth mit der Anwenderreportage "Keine Angst vor komplizierten Geometrien“ den Einsatz des Werth VideoCheck HA bei der Fa. SPT Roth vor und lädt zu einem Besuch der Messe Euromold 2012 in Frankfurt ein.